-

摘 要 湘钢4号高炉大修开炉后,长期保持顺行,各项经济技术指标持续改善。2014年下半年开始,铁口下方热电偶温度不断升高,超出高炉炉缸预警温度,经分析认为炉缸出现不同程度的侵蚀。经过长期的护炉实践,不断摸索优化护炉措施,炉缸侧壁温度降至安全值以下,高炉经济技术指标不断改善。

关键词 炉缸温度 侵蚀 护炉措施

1 前言

湘钢4号高炉有效容积1800m3,共设26个风口,分布在高炉第五段冷却壁。其中1#、26#风口下方为南铁口,13#、14#风口下方为北铁口,铁口中心线标高9.5m[2]。2012年11月10日停炉大修,对炉缸碳砖及风口组合砖重新砌筑,对料罐衬板、炉顶煤气导出管、炉喉钢砖及损坏的冷却壁进行更换,热风炉部分格子砖及炉体高温部分更换。第二代炉龄于2013年2月1日点火送风,开炉时采用非中心加焦布料模式[1]。

2 炉缸侧壁温度异常情况及原因分析

2.1 炉缸侧壁温度异常情况

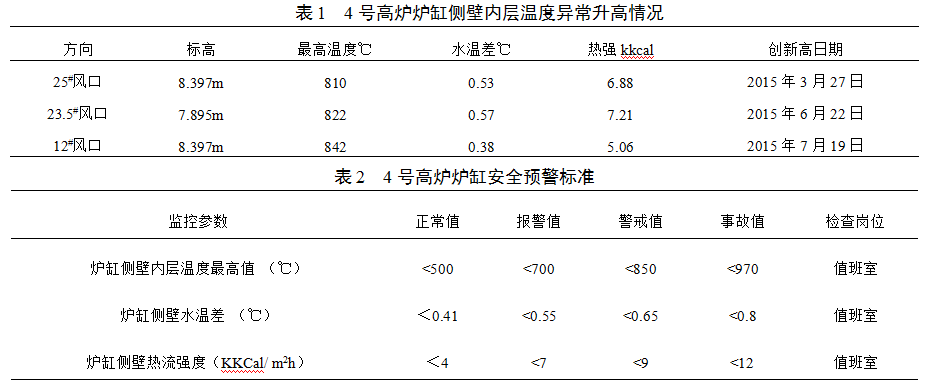

4号高炉炉缸采用国产大块碳砖+陶瓷杯结构,炉缸侧壁热电偶内层插入碳砖深度460mm,外层插入碳砖深度210mm。开炉后生产不到2年时间,炉缸侧壁温度就开始出现异常,其中25#风口下方标高8.397m内层热电偶温度在2014年12月超过700℃报警值,之后其它部位有3个点温度超过报警值,主要集中在南、北铁口下方1~1.5m范围(标高8.397m和7.895m)。4号高炉炉缸侧壁温度异常情况及预警标准见表1、表2。

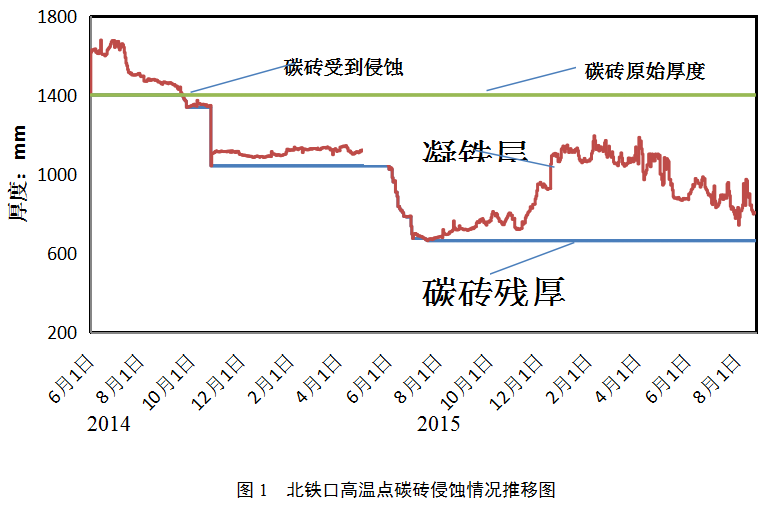

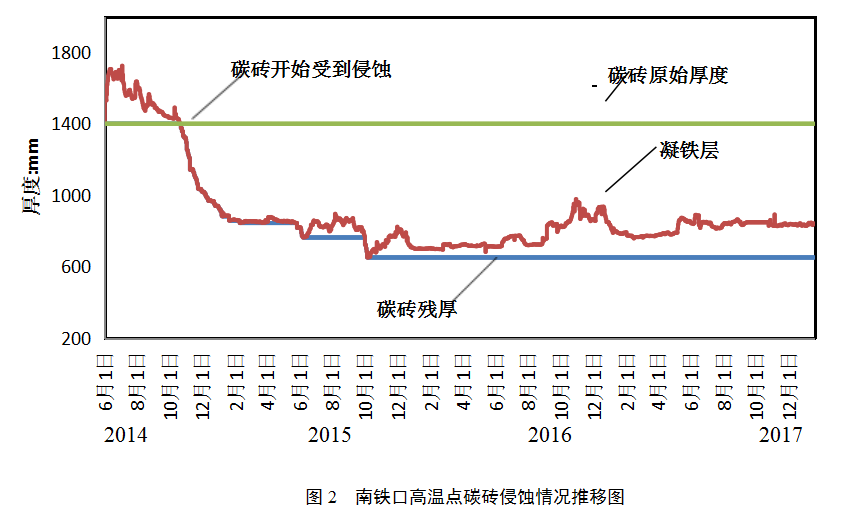

在排除串气可能后,根据温度计算,得到4号高炉炉缸铁口下方温度高点碳砖残厚推移图如图1、图2所示。可见,北铁口碳砖在2014年9月开始发生侵蚀,2015年7月碳砖残厚最低到663mm。南铁口碳砖在2014年10月开始发生侵蚀,2015年10月碳砖残厚最低到651mm。

2.2 碳砖侵蚀原因分析

从4号高炉设计、选材、施工到生产维护综合分析,导致4号高炉炉缸异常侵蚀的主要原因如下:

(1)炉缸冷却壁与碳砖间存在气隙。2013年开炉后,冷却壁水温差监控系统便显示铁口区域水温差偏高,经排查发现存在严重串煤气现象,历次检修期间均采取灌浆处理,但效果不佳。炉缸冷却壁与碳砖间大量气隙的存在,导致导热性严重不足,碳砖热面热量不能及时通过冷却水带走,难以形成正常厚度的凝铁层,陶瓷杯破坏后铁水很容易接触到碳砖,铁水溶蚀及渗透加速了碳砖侵蚀。在三个高温点温度上升至警戒值时,相应部位冷却壁水温差及热流强度只小幅上升,印证了此判断。因此,炉缸施工质量差,导致炉缸冷却壁与碳砖间产生气隙是引起4号高炉开炉仅两年就出现侧壁温度异常升高的根本原因[2]。

(2)原燃料质量影响。焦炭质量好坏直接决定炉缸透气透液性,尤其在死铁层气流影响弱,铁水流动对炉缸侧壁温度影响有巨大作用。炉缸透液性差,炉缸渣铁液从中心向铁口区域流动能力大大降低,在冶炼强度不变的情况下,必然导致更多铁水通过炉缸圆周环流流向铁口,形成象脚侵蚀。4号高炉长期使用外购焦,而外购焦的质量较差,主要表现为水分高、灰份高、冷强度低,是加剧炉缸铁水环流和侵蚀的重要原因。

(3)铁口维护工作不到位。4号高炉二代炉役开炉初期铁口基本稳定在3米左右,由于炉缸施工质量存在问题,铁口区域串煤气严重,导致铁口维护难度很大。2014年铁口状况最差,铁口经常出现渗漏和泥包断裂现象,深度长期在2.5m运行。铁口深度偏浅和工作不稳定,加剧了炉缸铁口区域碳砖的侵蚀速度。

3 炉缸长寿护炉措施

3.1 提高冷却强度

将冷却壁水量由设计4050m3/h增加至4700m3/h,炉缸冷却壁水速由1.8m/s提高到2.5m/s,同时将冷却壁进水温度由41℃降至37℃,以提高炉缸冷却强度,增加凝铁层厚度保护碳砖。

3.2 改善铁口工作状况

由于高温点基本集中在铁口区域,形成稳定泥包保护碳砖是治理关键。一方面采购高质量炮泥,另一方面内部规范炉前操作,制定异常铁口处理措施,杜绝漏铁口出铁、堵口跑泥、压力高打泥不进等异常现象。2015年7月开始4号高炉铁口深度从2.4m逐渐上涨至2.6~2.8m,铁口工作状况逐步好转。2016年起进一步提高铁口深度到2.8~3.1m,效果较好。

3.3 采取钛矿护炉

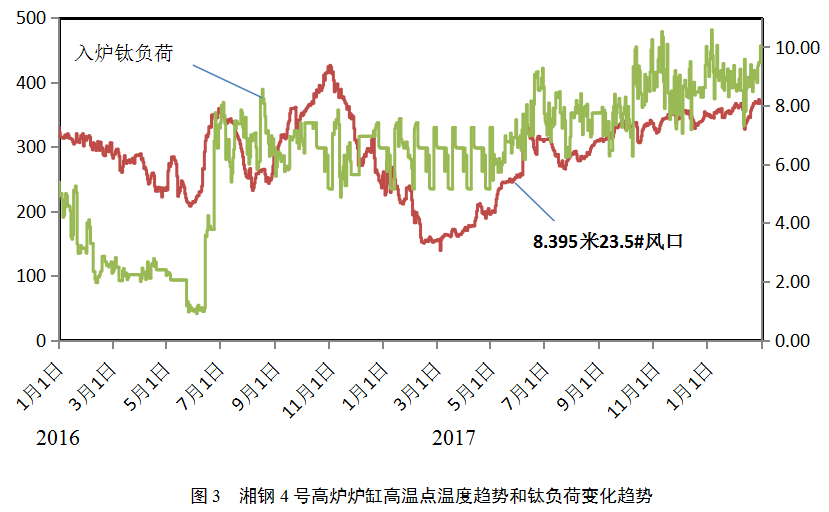

由于炉缸碳砖侵蚀是不可逆的,4号高炉发生炉缸侧壁温度异常后便采取了钛矿护炉措施。含钛炉料从球团加入,球团钛含量控制在2.5%左右。高炉根据侧壁温度状况,控制入炉钛负荷在7-10kg/t,铁中钛在0.15-0.2%,效果较明显。4号高炉炉缸高温点温度和钛负荷变化趋势如图3所示。

3.4 调整下部送风制度

对送风制度的调整,主要采取加长风口、缩小风口面积、直风口改斜风口的措施。根据炉缸温度情况,利用休风机会逐步将铁口上方风口由斜风口改为直风口,风口长度由580mm全部加长到610mm,风口面积由0.2850m2缩小至0.2796 m 2,以达到将风口回旋区向炉缸中心延伸、远离炉缸侧壁的目的,为TiC、TiN及其连接固熔体Ti(CN)沉积在炉缸侧壁创造条件。

3.5 摸索合理的冶炼强度

冶炼强度过高和过低都会对炉缸造成一定影响,过多的铁水产量不但引起铁水环流加剧,而且会给炉缸带入更高的热量,从而引起炉缸侧壁温度升高[3]。铁水产量过低则会降低死料柱的更新速度从而降低炉缸活跃程度。控制炉缸侧壁温度的同时还要兼顾炉缸的活跃程度,因此必须寻求一个合理的冶炼强度。通过对炉缸侧壁温度变化趋势的摸索,4号高炉富氧从8000 m3/h逐步降至5000 m3/h,冶炼强度控制在1.2m3/t·d左右较为合理。

4 综合护炉效果

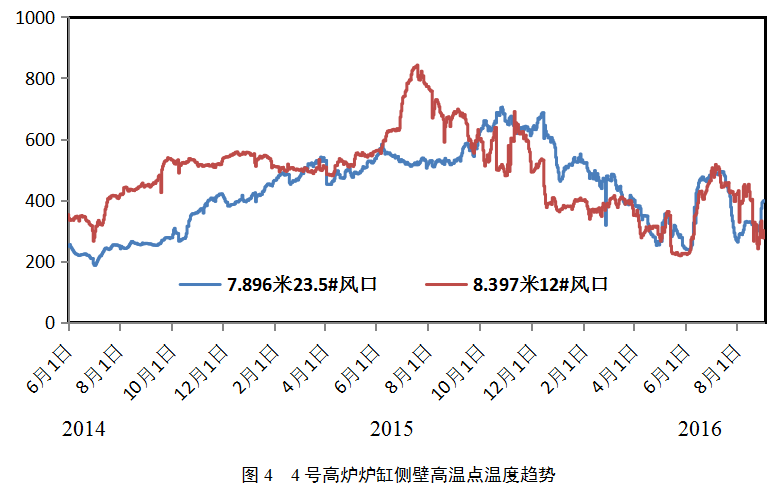

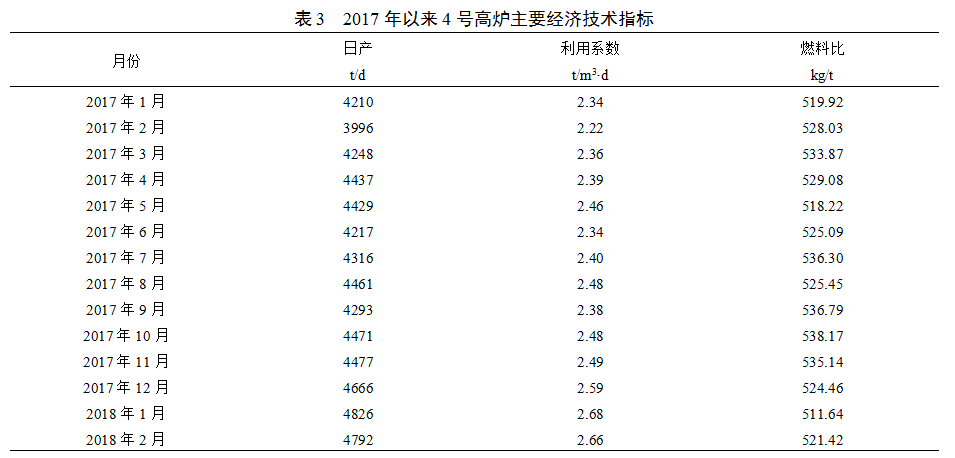

经过长期综合护炉措施的实施,4号高炉炉缸侧壁温度得到有效控制,见图4。通过优化操作,主要经济技术指标明显改善,详见表3。

根据4号高炉炉缸侧壁温度治理的实践经验,总结得出要保证良好的护炉效果需要两个必要条件:一是要有足够的钛加入量,特别是在炉缸侧壁温度局部过高或冶炼强度较高时,入炉钛负荷应维持在10kg/t左右,确保铁中钛0.15%以上。二是要有足够的冷却强度。通过加强冷却,一方面尽量将热量从冷却水带走,另一方面利于TiC、TiN及其连接固熔体Ti(CN)的沉积,强化钛矿护炉作用。

5 结语

现代高炉寿命主要取决于炉缸寿命,炉缸寿命受设计、选材、施工、生产维护综合影响,是一项系统工程。4号高炉炉缸施工质量问题,导致气隙形成,生产过程中发生了异常侵蚀,对经济技术指标影响较大。综合护炉实践表明,坚持长期钛矿护炉对控制炉缸侧壁温度效果明显。同时,针对铁口区域温度高的情况,采取强化铁口维护、优化炉前操作等措施,对延缓铁口区域碳砖侵蚀至关重要。

6 参考文献

[1] 刘方利. 湘钢4号高炉大修开炉达产实践[J].金属材料与冶金工程,2013,(5):21-23.

[2] 程勇,徐益军,孙永清. 湘钢4号高炉炉缸侧壁温度异常升高后的护炉实践[J].炼铁,2016,35(6):44-46.

[3] 张福明,程树森. 现代高了长寿技术[M].北京:冶金工业出版社,2012:31-71.

(责任编辑:zgltw)