-

摘 要 高炉炉缸在生产过程中要承受高温渣铁的机械冲刷和熔融、碱金属的侵蚀,在炉役后期由于碳砖的老化侵蚀和漂浮,可能出现烧出、烧穿的重大安全隐患,本文通过某公司1800m³高炉缸侧壁温度异常升高及果断处理,避免了并果断休风处理未酿成重大安全事故的险兆学习,以及采取高温部位临近冷却壁水管单联高压水提高冷却强度及时恢复炉况的跟踪进行分析总结,为今后掌握并处理类似问题提供基本参考思路。

关键词 炉缸 温度 异常升高 处理

1 高炉简介

某公司A炉有效容积1800m³,26个风口、两个铁口,设计年产量145万吨。由中冶南方设计院设计,于2010年12月27日开炉,至今已连续生产满7年零2个月。

炉缸直径10米,炉底最下部平砌3层(每层高400mm)的半石墨炭砖,共高1200mm;上部平砌2层(每层高400mm)的微孔炭砖,共高800mm;最上部砌2层陶瓷砌体(总高800mm),炉缸内侧(热面)砌陶瓷砌体,外侧砌微孔炭砖;采用碳质铁口通道。铁口标高10000mm,陶瓷杯上沿标高7851mm,下沿标高7049mm。

2015年2月25日-4月1日进行了第1次中修,2015年3月20日-3月24日对风口以上区域进行喷涂造衬。

截止2018年2月,共产生铁1101.72万吨,单位炉容产铁量6121吨。

2 事故经过

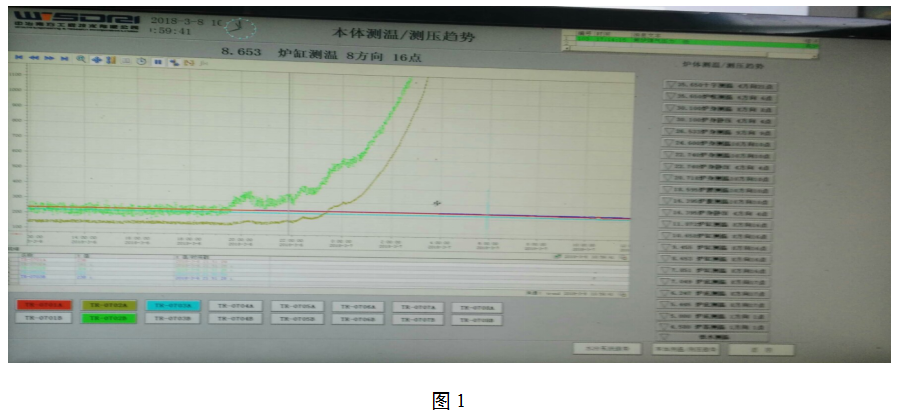

公司A高炉2018年从3月6日22点开始,三岔口下方对应20.21号风口的炉缸侧壁[1]标高 8653 碳砖温度 ,由正常的300℃ 左右的水平开始升高,次日凌晨1;30分达800℃,2:30分到了1000℃ ,热流负荷81421KJ/m 2 .h, 水温差0.54℃, 4个半小时内温度升高了 650 ℃ , 2:32 紧急拉风 其后温度继续上涨至1600℃直至电偶烧坏凉炉42小时 堵6个风口送风 最高温度降至831℃ 水温差 0.35℃热流负荷[2] 50000KJ/m 2 .h。送风条件与LF高炉基本相符,送风后继续下降,适度提高冶强,由事故临界状态转为护炉生产状态3#炉炉缸8.653米内环第二点炭砖热电偶温度突然升高,3月7日2:50因炉缸侧壁8.653处内环A点及外环B点温度瞬间升高至800;1500,在未及时排放净渣铁的状况下果断采取紧急休风处置措施,,并且在休风状态下这两点温度持续上升,最终数据显示为3260(热电偶烧损),架外喷水冷却及时遏制事态恶化。

接到信息报送后公司即刻组织相关专家及从事多年课题研究的教授到现场,与本单位技术骨干人员组成事故调查小组,从各个方面分析本次事故的形成原因、处理措施和恢复方案。

形成原因:炉缸在炉役后期侵蚀严重,局部碳砖(21-23#风口下方、上标高8.653米至下标高7.049米)侵蚀厚度仅余195mm。不同高炉炉内渣铁混吅物的导热系数很难加以确定,高炉测温点存在许多死角,碳砖残存厚度只是一个大概的估计值 ,可以和其他数据一起对高炉是否迚入晚期迚行判断,不建议作为即时的事故临界值来使用。

计算公式:

依据标高8.653米处装热电偶测得温度T2 855,T1450及导热系数12,以1150℃为假设,测算得出残存碳砖厚度为195mm。

计算方法一:

K*(T2-T1)/L1=K*(T3-T4)/L2

12*(855-450)/50=12*(1150-855)/L2

L2=36.4

L=L1+L2+L3

=L1+50+36.4

=276.5 mm

L1=390-200=190mm

计算方法二:

129#水管:q=41508kj/min.m2

41508=12*(1150-561)/L=0.17m

1.120#水温差0.19 121#水温差0.23依次推算为:0.14m;0.116m8.653米后装入热电偶插入350mm处热电偶前厚度为116-140mm;

2.128#水温差0.18 129#水温差0.26依次推算为:0.14m;0.116m。170-240mm。通过两种计算方式及计算结果得出结论:

高温部位侵蚀严重到残余碳砖厚度仅余170-340mm甚至推测部分铁水已可能粘接冷却壁内表面。

炉缸侧壁温度升高趋势见图1。

3 恢复思路及进程

恢复方案一:采用高压工业水单联高温部位临近冷却壁水管,提高冷却强度并安装监控测温的热电偶和摄像头,在确保安全的前提下进行试探性送风,并做好放残铁准备工作,成功降温后试送风恢复高炉护炉生产。

恢复方案二:抓紧放残铁准备工作,安全稳定放完残铁后从高温部位切割炉壳进行探测烧损部位,用库存碳砖进行封补工作,若冷却壁破损一并进行更换。之后按炉缸冻结处理高炉事故。

恢复方案三:加强冷却后进行降料面操作,之后放残铁进行大修抢修工作。

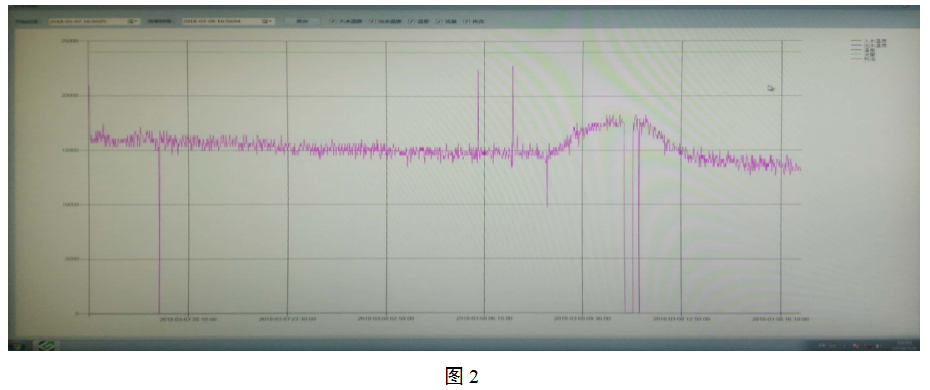

恢复思路明析后,即可安排维修人员对连接高压工业水管道加急制作,看水工技术人员会诊确定连接冷却壁水管为128#.129#(避过130#温度最高处)经过3月7日休风2:50休风到冷却壁水管制作单联后与3月8日20:00开始送风共计42小时10分钟,开始恢复炉况。

送风前统一思想,积极部署安全稳定为前提的朝最坏处想,朝最好处做的恢复抢修工作,恰好从温度监测数据显示出单联水管的温度已明显开始有下降趋势,为送风操作提供一线契机。

工业水冷却数据趋势见图2:

3月8日20:003#高炉堵3.7.10.11.12.16.20.21.22.23.24.25(共计26个风口堵12个风口)开始送风恢复炉况。

恢复炉工作详细分工如下:

(1)安排专人密切关注炉缸一、二段各点炉壳温度和水温差变化,高度关注单联冷却壁水管温度变化,一有险兆,即可废除恢复方案一。

(2)炉外积极做好安全警戒,炉底铺设消防砂,医疗、消防及救护联队分驻设置点原地待命。

(3)启动最高事故预防预案应急指挥方案。

4 存在问题分析探讨

高炉历史上的高温记录,此次事故临界状态 5年前的病根位置也是在炉缸陶瓷杯上表面的8.653米标高的侧壁差处,其区域不后来温度突然升高的趋于基本重合。该位置原有的灌浆孔被改成了新装热电偶的插入孔。

对应三岔口正下方的21号风口:二段6号冷却壁水温差 从3月2日开始上涨;对应炉壳温度从3月6日13点开始上涨;对应碳砖温度从 3月6日22点开始 4.5小时急剧上涨 650℃。

4.1 护炉阶段的基本要求

(1)堵风口 适度降低冶炼强度,保证出现炉缸非工作区域;

(2)保证一定的钛负荷,做好钛平衡,保证钛能够沉积,钒钛矿的双重性;

(3)避免炉缸碳砖温度周期性波动,保护既得成果。

4.2 标高8.653米处温度异常表现为:外环温度较内环温度上升更快更剧烈?

本次事故首先表现为外环温度预3月6日白班14点左右已发生异常上升趋势,说明炉壳串煤气导致其根部碳砖侵蚀溶洞经高温高压煤气冲刷后局部破损,之后铁水进入溶洞继续发生恶性渗碳、侵蚀加剧促使内环温度升高,即将打通炉缸此处烧穿通道。

采用工业水冷却在冷却面积一定的情况下能否比软水密闭循环更好?

4.3 通过本次试验实践性观察数据分析结果为:高压工业水9 kg/cm2较风口小套水压1.9高7.1 kg/cm2,高流速是带走热量强制冷却的救命稻草。

冷却水流速(温差)和热流强度在特定事故状态下哪个效果更好?

4.4 按实际入炉风量测算实际最高风速通风口原则应密切注意液泛现象和风口熔融物跌落现象,对炉缸工况的实际影响?

高钛护炉时规定铁水中钛不低于0.15%,同时结合铁水温度含硅为线性关系,本次炉况因的面积堵风口且严重偏料和深料线作业导致炉缸不活,难免会出现高钛渣渗透能力差而时有涌在风口底沿的现象,加强炉前放铁管理。及时排放渣铁尤为重要。风口掉大块说明有生降是因为煤气利用极差(堵风口偏料是主要原因)

4.5 非计划休风提炉温措施到底要不要加净焦?

本次恢复炉况第一次时间为3月8日20:00-9日13:40,未加净焦,修复风前后炉温很低,铁水硅为0.1%。更换15#、18#风口小套后加净焦共计8个(多少吨),且风温持续1100℃,至净焦即将下达炉缸时才降低至1000℃,隶属加净焦使用高风温恢复炉况最长时间。最终净焦下达炉缸起作用后真实炉温1430℃,铁水硅1.41%。

无计划休风超过8小时,必须用经验1个净焦/4小时来补充热量和恢复高炉的基本透气性;配加高钛矿护炉经验配比和实际操作中渣铁流动性辩证关系应该考虑渣铁排放问题灵活掌握。

5 后续完善措施

(1)新建高炉力求完善中部调剂手段而应加各段位冷却壁的进出水阀门,增加工业水应急单联回路。

(2)上部调剂应增补雷达探尺等。

6 参考文献

[1] 窦力威. 对炉缸安全几个相关问题的探讨炼铁,2018,4,27,1.

[2] 张权. 武钢4#高炉炉底炉缸安全热流强度的计算 炼铁2018,2,1 .

(责任编辑:zgltw)