转炉钢渣回配烧结工艺技术研究

时间:2024-10-28 06:30 来源:钢铁交流 作者:zgltw 点击:次

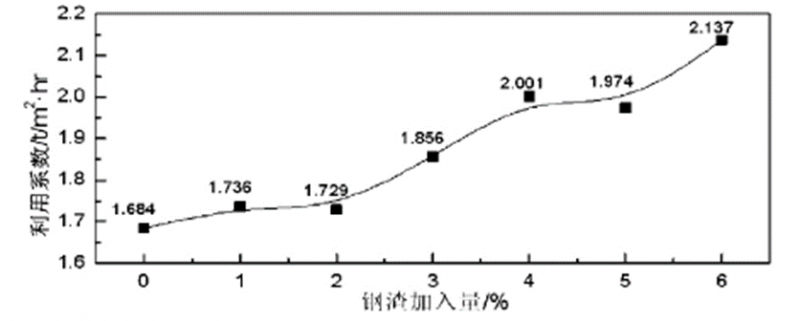

转炉钢渣回配烧结工艺技术研究 郑亚增 (河钢大河能源环境科技有限公司) 摘 要:国内各大钢铁企业对钢渣的再利用均有不同程度的开发,钢渣中 CaO 含量在 40%~50%,烧结料中配入一定比例的钢渣,有利于改善烧结矿强度,提高烧结矿成品率,降低固体燃料消耗,还可以部分替代烧结熔剂降低生产成本,本论文在目前烧结工艺条件下,钢渣参与配料对烧结生产的影响,还分析了配加钢渣对生成成本的影响。 关键词:钢渣;烧结矿;配比 1 国内外研究进展 转炉钢渣中的 CaO 含量在 40%~50%,主要以硅酸三钙、硅酸二钙、铁酸钙及游离 CaO 等低熔点矿物形式存在。烧结料中配入一定比例的钢渣,一方面有利于烧结生产过程中液相的生成,改善烧结矿强度,提高烧结矿成品率,降低固体燃料消耗;另一方面,钢渣可以部分替代烧结熔剂(石灰石、生石灰),实现资源的综合利用。 通过相应的实践证明,单配 1.5%~5%的钢渣,能够获得更高品位的烧结矿,品位普遍能达到 58%以上。但是钢渣总配比一旦超过8%,其生产就会处于不稳定状态,特别是对碱度影响较大。 随着钢渣配入量的增加,烧结料性能和料层透气性、烧结温度、烧结速度及烧结利用系数有所提高,钢渣对烧结矿冶金性能有很大的影响。随钢渣配比的增加,烧结矿的还原率呈现不断降低的趋势,而粉化性能却得到了明显的改善。

图1

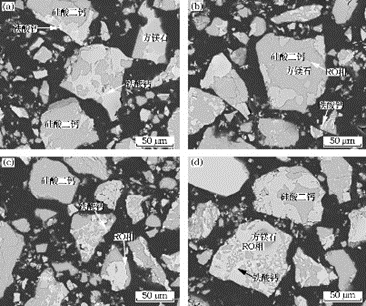

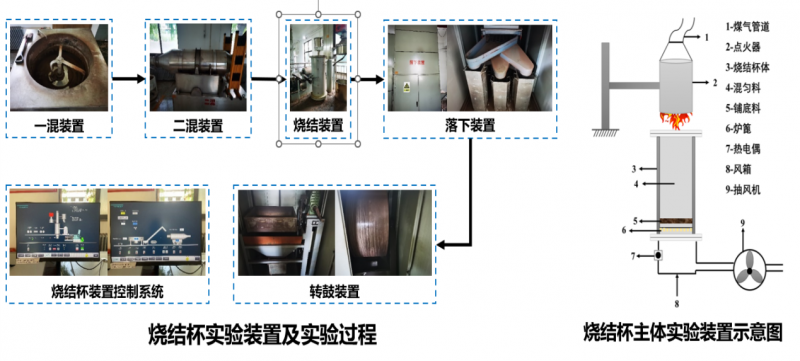

图2 转炉钢渣代表性矿物的 SEM-BEI 照片 (a)大颗粒粒状硅酸二钙和边部析出无定形状铁酸钙;(b)硅酸二钙内部固溶粒状方镁石颗粒; (c)残余状铁酸钙形成 “破洞” 结构;(d)方镁石边部形成 RO 相包边结构 2 高比例钢渣处理对烧结经济技术指标影响研究 2.1 研究意义 通过烧结杯实验设备,进行不同钢渣配加量下烧结杯实验,探究不同钢渣配加量对烧结经济技术指标,如化学成分、转鼓强度、成品率等的影响。 2.2研究目标 基于现场烧结各项指标制定烧结杯实验方案,增加钢渣在原料中的配比至5%以上,并减少钙灰、镁灰的配加量,以达到降低烧结过程CO2排放的目的。 2.3研究内容 设定点火负压为8kPa,点火时间为1.5min,烧结负压为14kPa条件下的七组烧结杯实验。第一组实验为预实验,该组实验目的在于按照现场烧结配比在探究合适烧结参数的同时,为烧结杯实验提供返矿,返矿量设定为外配10%;第二至五组实验烧结原料中钢渣配比分别为2%,4%,5%,6%,7%,8%。

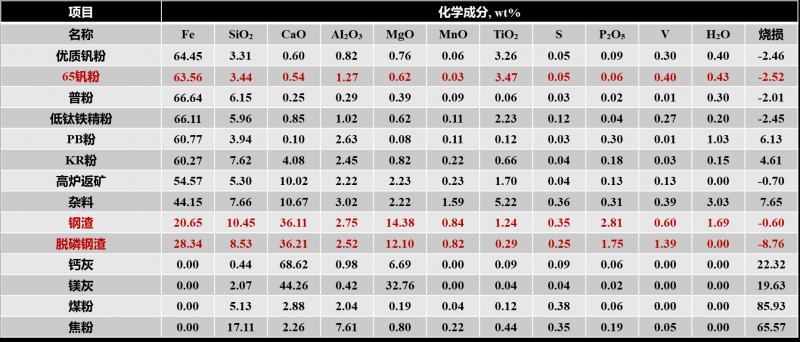

图4 矿粉原料化学成分分析

图5 矿粉原料化学成分分析

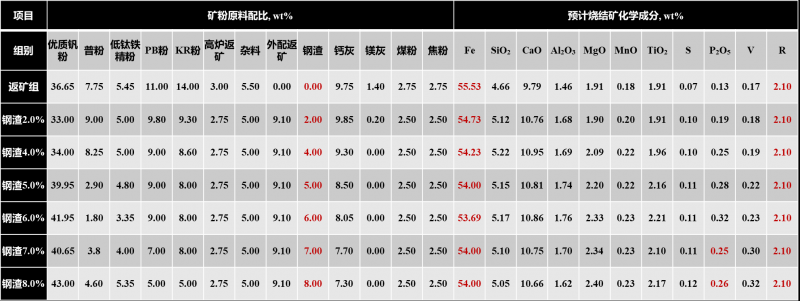

图6 烧结杯实验配矿方案 3 高比例钢渣处理对烧结经济技术指标影响研究

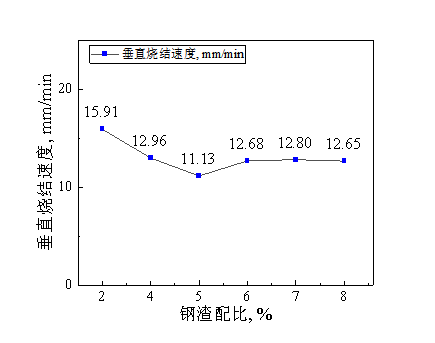

图8 烧结杯实验混合料烧损率 垂直烧结速度分别受到粒度组成及液相生成量影响,当钢渣配加量为2%时,由于烧结混合料粒度较大,根据实际烧结矿化学成分检测结果可知,其SiO2含量较少即液相生成量较少,因此其垂直烧结速度最大。 当钢渣配比过大时,液相生成量过高,烧结时间延长,垂直烧结速率降低,该条件下易发生烧结过烧现象。 由于钢渣中含有较高含量的S元素,S元素挥发程度不同以及磁铁矿、赤铁矿比例不同会导致不同实验间存在较大的烧损差异。

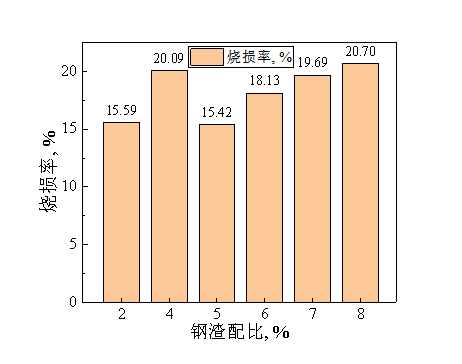

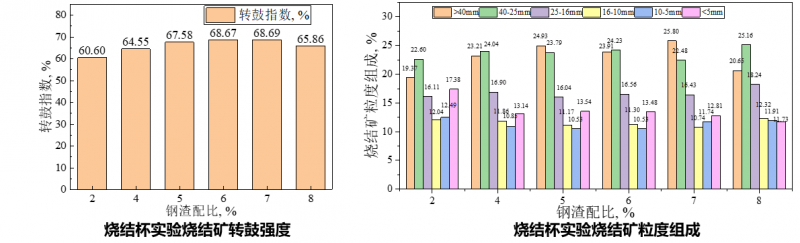

图9 随钢渣配加量增大,烧结矿转鼓强度逐渐升高。钢渣中CaO及SiO2含量较高,且CaO通常以硅酸二钙和硅酸三钙的矿物形态呈现,易与铁矿物反应生成低熔点的钙铁橄榄石,铁酸钙等化合物,导致烧结过程液相增加。 当钢渣配加量达到7%时,液相增多,含铁相和胶结相结晶程度好,改变矿相结构,进而改善了烧结矿的转鼓强度。而钢渣配加量过大(8%),则导致液相过多,烧结矿呈现薄壁大孔结构,转鼓指数显著降低。 钢渣配加量对烧结矿粒度组成影响明显,随着钢渣配比增大,大粒级烧结矿占比呈现出逐渐增大趋势,当钢渣配比为5%和6%时,大粒级烧结矿占比基本保持一致,该烧结矿粒度组成趋势与烧结矿转鼓强度基本相同。

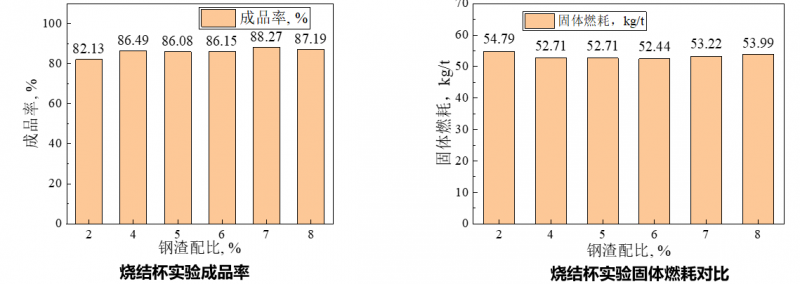

图10 当钢渣配比为7%时,烧结矿成品率最高为88.27%,当钢渣配比继续增大时成品率基本保持稳定,钢渣配加对于提升烧结成品率具有一定优化作用。 随着钢渣配加量增大,烧结固体燃耗呈现出减小后升高趋势,但当钢渣配加量大于6%时,固体燃耗逐渐升高,实验中固体燃耗均在52.44kg/t以上。 当钢渣配比高于5%时,配加钢渣可在一定程度上改善烧结制粒效果,提升烧结混合料粒度。 当钢渣配加量为2%时,由于烧结混合料粒度较大,SiO2含量较少即液相生成量较少,因此其垂直烧结速度最大。当钢渣配比过大时,液相生成量过高,烧结时间延长,垂直烧结速率降低,该条件下易发生烧结过烧现象。 钢渣中CaO及SiO2含量较高,且CaO通常以硅酸二钙和硅酸三钙的矿物形态呈现,易与铁矿物反应生成低熔点的钙铁橄榄石,铁酸钙等化合物,当钢渣配比小于7%,随钢渣配加量增大,烧结矿转鼓强度逐渐升高。 烧结矿粒度组成趋势与烧结矿转鼓强度基本相同,主要受到垂直烧结速度及固相反应过程液相生成量影响,当钢渣配加量7%时转鼓强度最高,钢渣配比过高时,液相生成量过高,转鼓指数降低。 不同钢渣配加量条件下,烧结杯实验成品率均在82%以上,达到了较高水平,该趋势与烧结矿转鼓强度基本保持一致,可知钢渣配加对于提升烧结成品率具有一定优化作用。 当钢渣配加量为2%时,烧结固体燃耗最高为54.79kg/t,随着钢渣配加量增大,烧结固体燃耗呈现出减小趋势,配加钢渣6%以下有利于减小烧结过程固体燃耗,但钢渣配加量过高易引起固体燃耗上升。 4 高比例钢渣处理对烧结矿冶金性能的影响研究

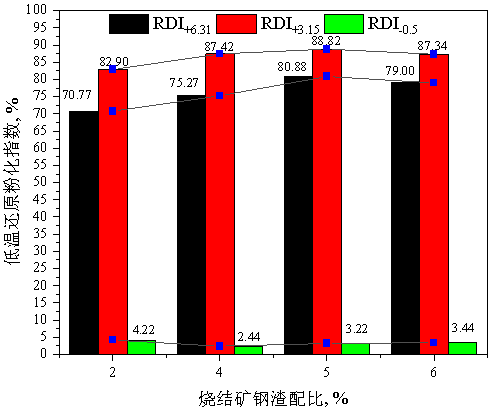

图11 本次烧结杯实验的烧结矿低温还原粉化实验按照中国国家标准(GB/T 13242—91)检验方法所使用的装置及工艺参数进行实验。 随着钢渣配比的增大,烧结矿低温还原粉化指数呈现出先升高后降低趋势。 结合烧结经济技术指标分析可以看出,随着钢渣配加量的增大,烧结矿中SiO2化学成分含量升高,较多的赤铁矿与CaO,Al2O3,SiO2形成了复合铁酸钙液相,进而有效避免了低温还原粉化过程中的晶格转变,导致烧结矿低温还原粉化性能随着钢渣配加量的增大而逐渐改善。

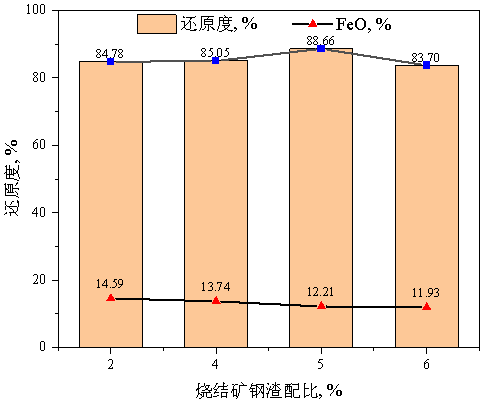

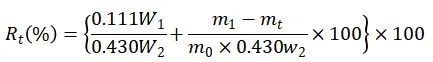

图12 烧结杯实验烧结矿还原度指数:

在相同碱度条件下,随着钢渣配加量增加,烧结矿还原性先由84.78%升高至88.66%,当钢渣配加量为5%时出现还原性峰值,随后还原性逐渐降低。 四组烧结矿FeO含量变化趋势为逐渐降低,随着烧结混合料中钢渣占比的增加,烧结矿中复合铁酸钙含量增加有利于烧结矿的还原;但钢渣加入过多后,使得整体矿相中硅酸盐物相增加,抑制烧结矿的还原性。

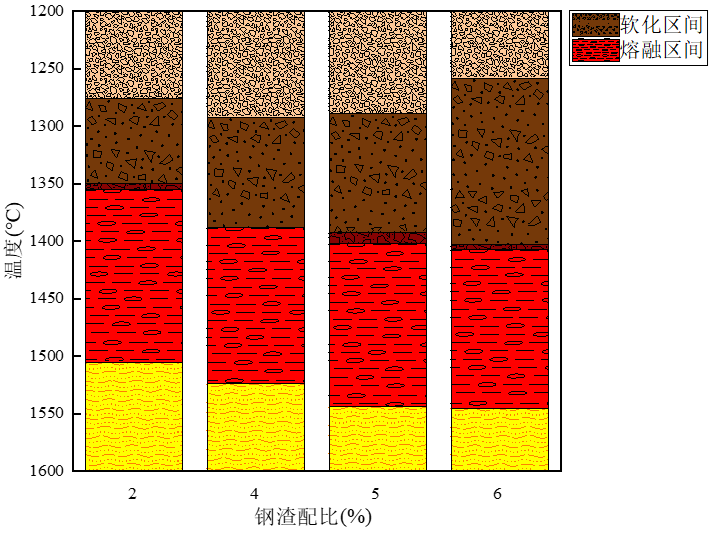

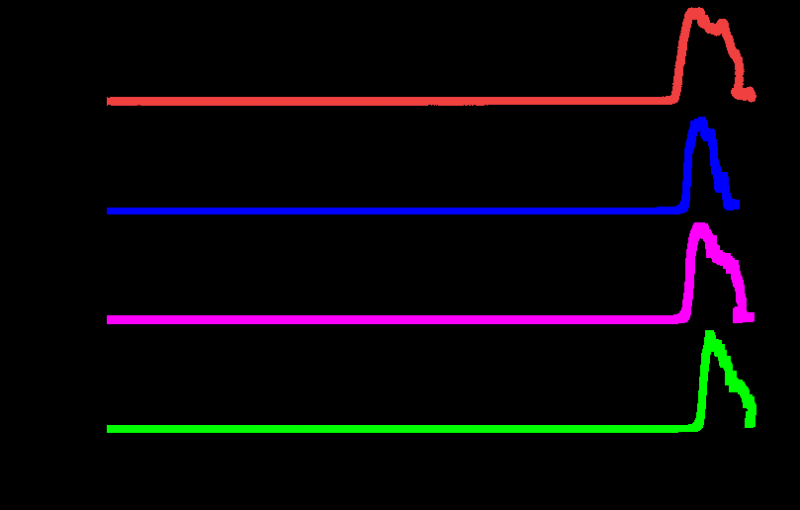

图13 随着钢渣配比增大增加,由于镁铝比相应增加,容易形成高熔点化合物,熔融终了温度增大,其压差也呈现增大的趋势。 当钢渣配比达到6%,熔融终了温度最高,达到了1545℃,熔融终了温度过高会造成烧结矿在高炉内不易滴落,影响高炉炉况的顺行,当钢渣配比为4%时烧结矿软熔区间相对较窄,透气性较好。 5 钢渣中钒钛在烧结过程中的迁移规律研究

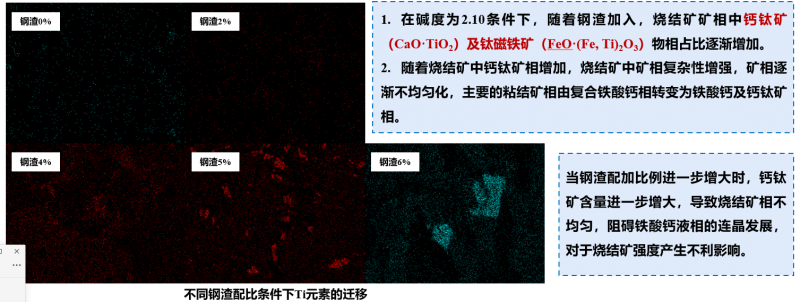

图14

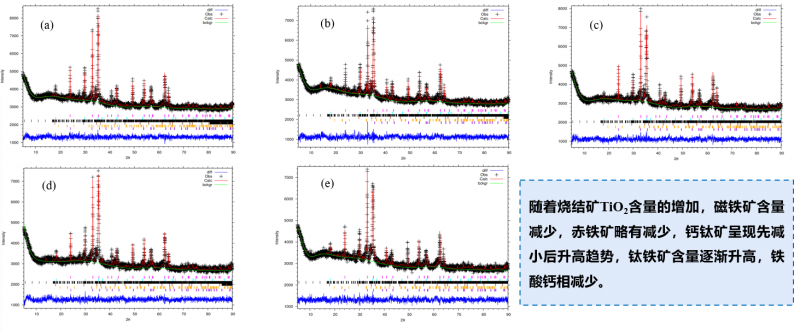

图15 样品中硅酸盐物相及复合铁酸钙物相较为明显,同时样品中含有一定量的Fe3O4、Fe2O3物相,且复合铁酸钙大多呈现针状结构。 配加量为2%时,钙钛矿多呈不定形晶和他形晶填充于磁铁矿晶粒间,部分呈树枝状集中分布,钛磁铁矿主要以自形、半自形晶形态存在,其间被玻璃质胶结形成斑状结构;局部微区中钛磁铁矿与钙钛矿晶粒紧密相连,其间粘结相量较少。 配比为4%时,Ti元素主要以钙钛矿矿相存在于烧结矿中,此时,钙钛矿矿相仍然呈现出不定形和他晶形,主要填充于与复合铁酸钙相伴生的Fe2O3矿相及Fe3O4矿相之间。 配比为5%时,烧结矿矿相结构不均匀,主要为熔蚀结构和骸晶结构,局部为交织熔蚀结构和粒状结构。铁酸钙和钙钛矿为主要胶结相。铁酸钙多呈柱状及针状他形晶。钙钛矿部分呈树枝状与复合铁酸钙物相交织分布中,少量为不定形晶和他形晶填充于磁铁矿、赤铁矿晶粒间。 配加量为6%时,铁酸钙和钙钛矿为主要胶结相,铁酸钙多呈柱状和板状。钙钛矿主要为不定形晶和他形晶填充于磁铁矿、赤铁矿及铁酸钙物相晶粒间,在一定程度上阻碍了铁酸钙及赤铁矿物相的进一步连晶发展。

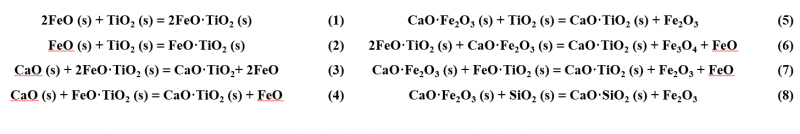

图16 钙钛矿可以多种方式形成。热力学分析表明,CaO-TiO2、CaO-FeO-TiO2、CaO-FeO-TiO2、CaO-Fe2O3-TiO2、CaO-Fe2O3-FeO-TiO2和CaO-Fe2O3-2FeO-TiO2之间的反应都产生了钙钛矿(CaO-TiO2)。 然而,在实际实验中,钙钛矿的形成取决于反应的动力学条件。上述反应可分为固相反应和液-固相反应,此外液-液相反应也是可能发生的。 结合SEM电镜实验及XRD检测结果分析可知,在烧结过程的高温条件下,Ti元素迁移及反应过程可由以下反应过程(1)-(8)表示,铁酸钙可能分解并还原,使更多的CaO与含TiO2的矿物反应形成钙钛矿,即出现钙钛矿填充于铁酸钙交织结构阻碍铁酸钙进一步连晶的情况。因此,应结合现场钒钛磁铁矿烧结工艺参数调整碱度,优化烧结矿冶金性能。

图17 6 结论 (1)随着钢渣配比的增大,烧结矿低温还原粉化指数呈现出先升高后降低趋势。结合烧结经济技术指标分析可以看出,随着钢渣配加量的增大,烧结矿中SiO2化学成分含量升高,较多的赤铁矿与CaO,Al2O3,SiO2形成了复合铁酸钙液相,进而有效避免了低温还原粉化过程中的晶格转变,导致烧结矿低温还原粉化性能随着钢渣配加量的增大而逐渐改善。 (2)在相同碱度条件下,随着钢渣配加量增加,烧结矿还原性先由84.78%升高至88.66%,当钢渣配加量为5%时出现还原性峰值,随后还原性逐渐降低。当钢渣配比达到6%,熔融终了温度最高,达到了1545℃,钢渣配比过高时,镁铝比相应提高,易导致软熔区间增大,影响高炉冶炼过程透气性,对高炉生产过程造成不利影响,当钢渣配比为4%时烧结矿软熔区间相对较窄,透气性较好。 (3)在碱度为2.10条件下,随着钢渣配加量增大,烧结矿中TiO2含量逐渐升高。含钛烧结矿中的钛主要以钙钛矿形式存在于烧结矿中,随着烧结矿中钛质量分数的升高,在烧结过程中会有少量的钛溶于铁酸盐液相,因此钙钛矿常与磁铁矿、赤铁矿相以及复合铁酸钙矿相呈现出填充交织结构。随着烧结矿中钙钛矿相增加,烧结矿中矿相复杂性增强,矿相逐渐不均匀化,主要的粘结矿相由复合铁酸钙相转变为铁酸钙及钙钛矿相。当钢渣配加比例进一步增大时,钙钛矿含量进一步增大,导致烧结矿相不均匀,阻碍铁酸钙液相的连晶发展,对于烧结矿强度产生不利影响。 参考文献 [1] 姚娜,兴超,转炉炉渣配比对烧结矿性能的影响,山西冶金,2024 年第3期[2] 刘竹林,转炉含铁废料用于烧结的试验研究,钢铁研究,2008年第36卷第1期 [3] 李树庄,转炉钢渣做烧结熔剂的研究,鞍钢技术,1983 (05) [4] 王大庆.董世泽,钢渣在烧结生产中的应用,本溪冶金高等专科学校学报,2003年3月 |