红钢1350m³高炉提高富氧率生产实践

时间:2024-08-16 01:28 来源:红钢 作者:陈礁 杨波 点击:次

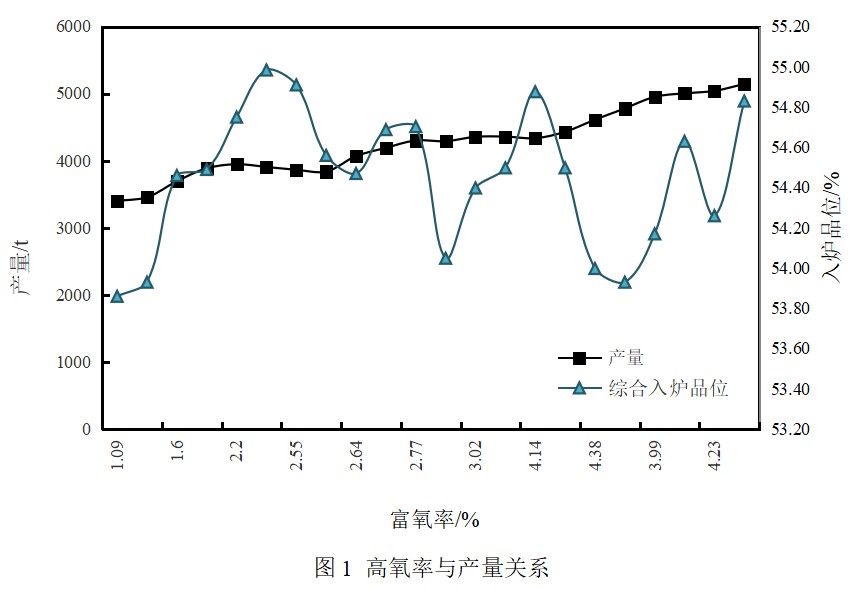

红钢3#高炉有效容积1350m3,于2008年7月9日建成投产,引进了一系列先进生产技术。高炉采用了串罐式无料钟炉顶、薄壁炉衬结构、板壁结合、软水密闭循环冷却系统、设有22个风口、两个铁口东西方向180°布局、具有高炉喷煤与富氧等技术。投产至今3#高炉日均铁水产量长期保持在3200~3700t/d左右的水平,利用系数2.37~2.74t/(m3·d)之间。 2018年开始为紧密跟进公司提产降本战略方针,进一步提高产能,迫切需要高炉提高冶炼强度。在现有的原料设备情况下,3#高炉逐步提高富氧率由原来的2.45%,提升到现在的4.34%,年平均在3.45 %。富氧率提高后铁水产量突破5000t/d大关,利用系数超过3.70 t/(m3·d),远超设计能力。富氧率提高后,对高炉冶炼产生了一系列的影响,因此对高炉操作要求也发生了改变。为巩固取得的成绩,现将提高3#高炉冶炼强度经验进行总结。 高炉富氧对高炉增产效果显著,在风量不变的前提下,对于1m3鼓风若富氧率1%可多燃烧碳素4.76%,即高炉冶炼强度能提高4.76%,如果鼓风含氧量提高前后综合焦比保持不变,这时高炉利用系数可提高同样的数值亦产量可以增加4.76%。但这种情况只是理论,实际高炉冶炼比较复杂,影响因素较多,所以富氧后实际增产幅度是不同的。本文选取3#高炉炉况平稳的22个采样点,对富氧率提高后进行对比。见图1(考虑入炉综合品位差别,将综合入炉品位一并比较)。

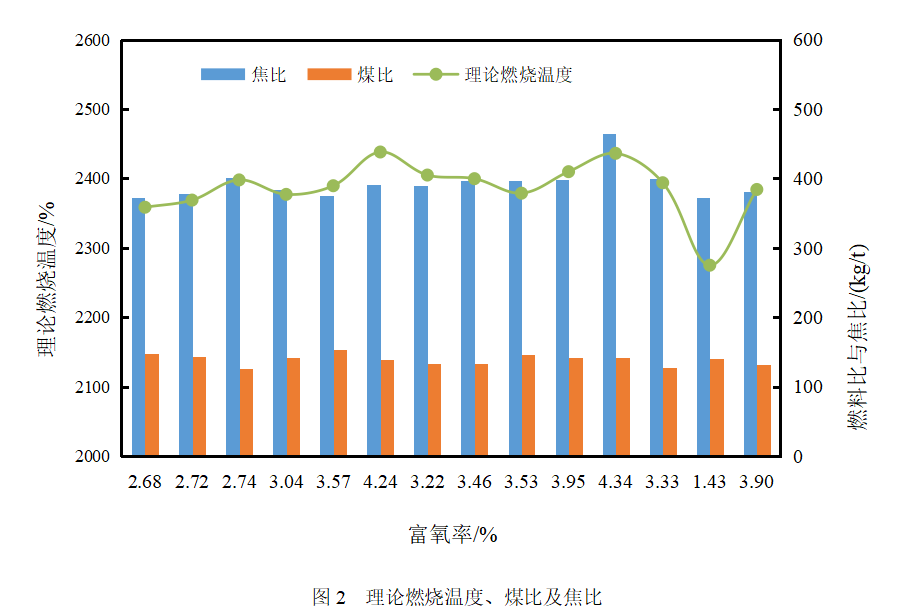

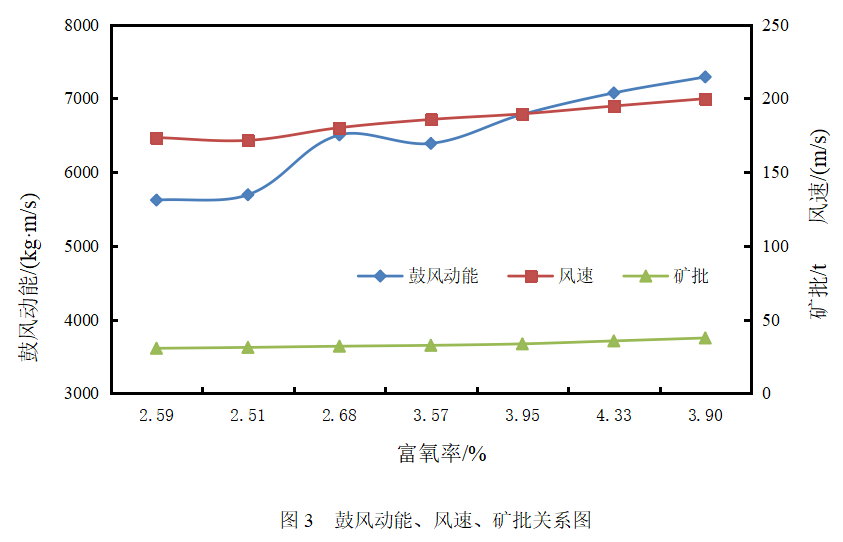

由于富氧鼓风强化冶炼后,单位炉腹煤气体积缩小,煤气对炉料下降阻力减小,为加大鼓风量创造条件,当原燃料好时,高炉料柱透气性好,则需一定程度内增加入炉风量,增产效果会有所变大。反之原燃料差时,则需控制一定风量,增产幅度也将随之变小。经过实践3高炉提高富氧率后产量逐步提升由之前3700t提升至4500t,富氧率提高1.5%,在风量不变的情况下约增产7.0%左右。 理论燃烧温度过高时会影响高炉顺行,理论上通常是用喷吹煤粉来降低理论燃烧温度。提高富氧率是有利于提高煤比。 根据昆钢理论燃烧温度计算公式: T理=1563+0.794T风+40.3W氧-6W湿-1.53W煤 其中,T风——热风温度,℃ W氧——富氧量,% W湿——鼓风湿度,g/m3 W煤——喷比,kg/t 3#高炉由于喷煤系统磨机能力限制制约了喷吹量,因此富氧率提高后煤比相比没有提高。另外热风炉设备老化及烧炉煤气的影响,高炉热风温度由之前的1200℃逐步下降到1140℃,风温影响焦比10.2kg/t,影响理论燃烧温度47.64℃,根据实践数据图2显示,3#高炉在提高富氧后整体焦比、煤比变化不大。经过经验公式计算得出理论燃烧温度在2350~2400℃为合适的范围。而超过这个范围,过低时炉缸温度不足,过高时炉缸半径方向温度分布不合理。产生SiO大量挥发到上部重新凝结,降低料柱透气性,从而破坏高炉顺行。

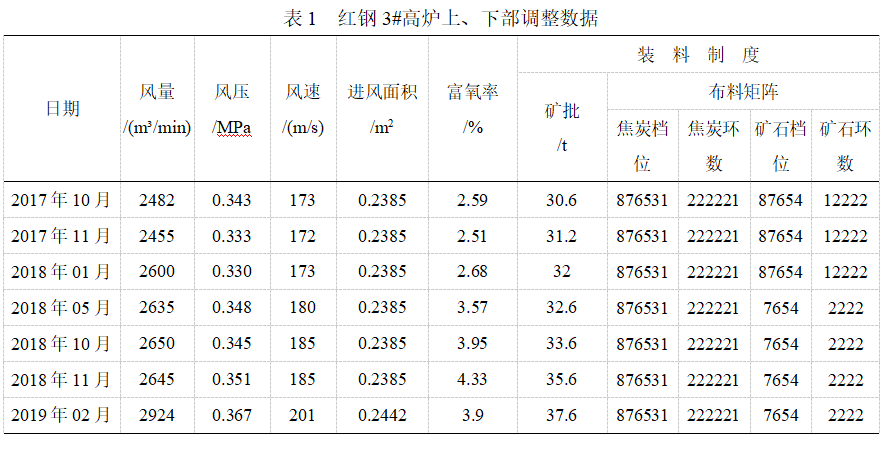

高炉冶炼要保持合理的煤气流分布,运用上下部调剂手段控制合理煤气流分布。高炉富氧鼓风,由于氮量减少,氧浓度增加,单位生铁煤气体积减少,如风口面积不变,鼓风动能变小,则会造成边缘气流发展,中心堆积。

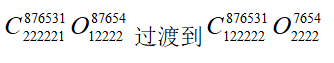

根据表(1)数据可看出3#高炉为了获得更合理的煤气流分布,经过实践优化调整上、下部操作制度。布料矩阵选择稳定适当的料层厚度同时兼顾顺行与煤气热能利用,采取由之前发展边缘的布料矩阵

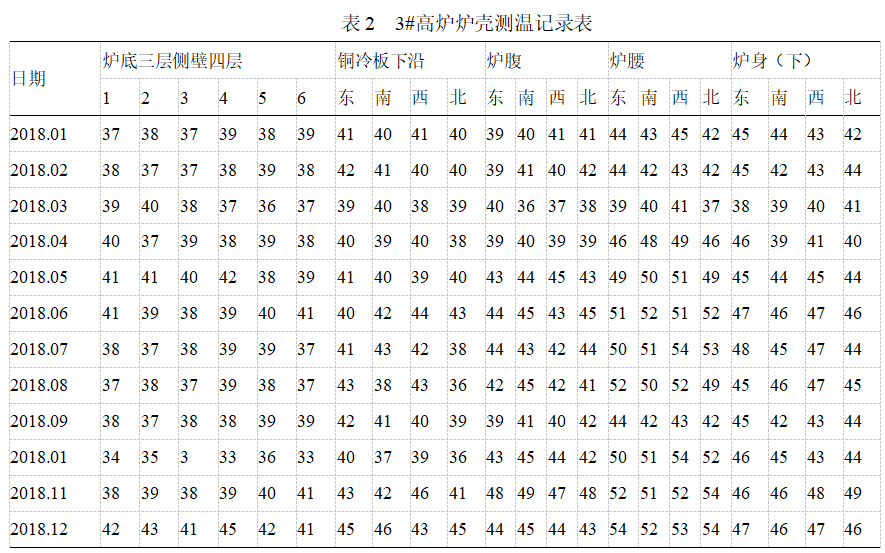

3#高炉随着炉龄的增长炉腹区域炉衬的侵蚀,加上富氧量的不断提高3高炉炉壳均出现发红现象,为了预防炉壳烧穿事故发生3#高炉制定了炉壳发红烧穿应急处置预案。各班看水工加强对高炉本体风口区域的巡检力度,每隔60分钟对风口区域进行一次温度检测,实时监控送风管道及各部位温度变化,送风装置温度,并将检测结果填写在中控室的记录表上备查,工长严格监督执行。见表(2)。

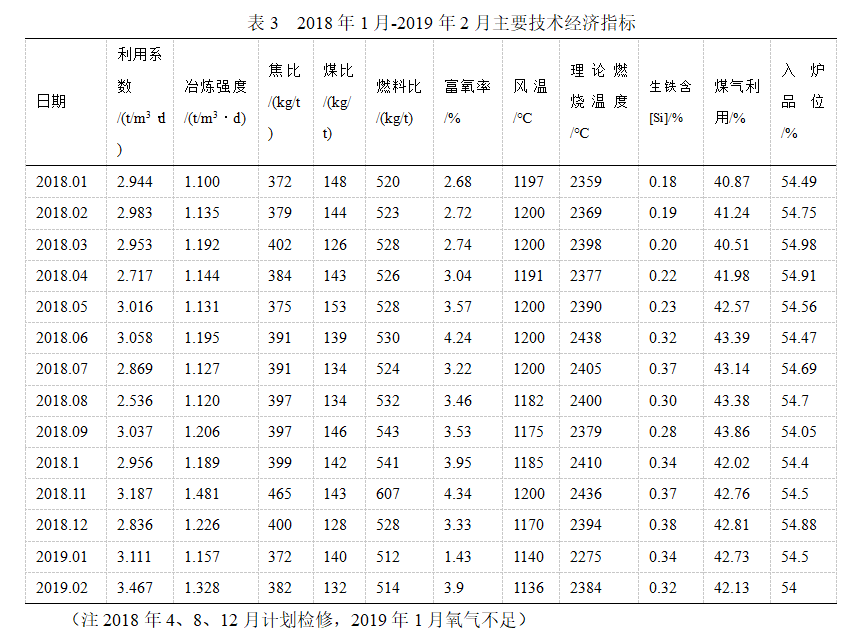

巡检检测过程中若发现某一区域温度大于150℃或者发现炉壳已经发红,立即开大喷淋水管进行炉外喷淋冷却降温。如果发现炉壳已经发红打水冷却难以有效控制时,立即减风到150kPa,之后视冷却效果情况再逐步恢复正常风压。 富氧率提高后产量提高,炉前系统的工作压力也相应提高。为确保高炉在稳定、安全、均衡生产,3#高炉对炉前工作做出强化措施: (1)增加出铁次数。出铁次数由原来的每天13炉次增加到每天≥15炉次。 (2)稳定打泥量,确保铁口升度不低于2.5米,要求每个班必须对泥套进行修补。 (3)出铁时间间隔从最初的30分钟逐步优化到20分钟,现在达到10分钟。 (4)在工段间采取指标竞赛形式提高职工积极性,对班产量、炉门开穿率等指标在工段间进行评比,形成你追我赶的良好氛围。 2.4.2其他系统设备 冶强提高后,对其他系统设备的负荷也是无形中加大,3#高炉加强各系统点检员对设备的点检工作,要求各系统点检员在点巡检设备过程中发现问题及时联系处理,暂时不能处理的设备问题及时上报相关管理人员。通过全员设备管理和健全设备管理体系有效降低休慢风率,根据设备状况制定合理的检修周期,为提产能后高炉正常生产创造条件。 由于高炉提高富氧率后,冶炼条件发生变化,因此对高炉实际操作调整提出如下要求: (1)高炉生产过程进行全方位的精细化管理,建立手机微信工作群,统一三班操作,严格执行操作方针,做到“四稳定”及班料批稳定、炉温稳定炉渣碱度稳定、软水温差稳定。 (2)原燃料管理密切关注入炉原燃料质量的变化,包括粒度、水分、库存、冶金性能等波动,及时将波动情况反馈至值班工长处,高炉工长做到早调少调,减少波动。另外,槽下每班自测焦炭水分≥2次,加强槽下筛分管理,严格将入炉粉末控制在1.0%以内,为高炉稳定顺行创造条件。 (3)富氧率提高后保持合理的理论燃烧温度。 (4)加强炉前出铁组织,及时排净渣铁,由于铁罐晚点或其他原因大量积渣铁时采取东西两边平行出铁,确保渣铁出净。减少渣铁在炉内的停留时间是高炉稳定顺行低硅冶炼的有利保证。 (5)高炉操作上,原则上固定氧量,调整风量,并且分阶段增加富氧率,以求高炉稳定顺行。炉况不顺,特别是连续崩料时,要及时停氧停煤,并相应减轻焦炭负荷。 (6)加强对高炉本体风口区域的巡检力度,每隔60分钟对风口区域进行一次温度检测,实时监控送风管道及各部位温度变化,送风装置温度,注意炉壳、炉腹部位冷却设备水温差,及时调整水量。 (7)狠抓外围管理,加强信息的沟通,及时准确了解外围情况,减少对炉况影响。 红钢3#高炉在此次提高富氧率的实践操作中,高炉的各项技术指标都取得了显提高,特别是产量大幅度提升,达到预期效果,见表3。另外如何根据红钢3#高炉实际情况选择富氧率,达到最经济的效果,还有待进一步的调研。

|

- 上一篇:达钢5号高炉非均匀调节风口恢复炉况实践

- 下一篇:武钢高炉冷却壁破损的原因