实现持续稳产的同时,技术经济、环保指标不断取得进步

时间:2021-12-10 06:29 来源:中国炼铁网 作者:水钢铁焦事业部 点击:次

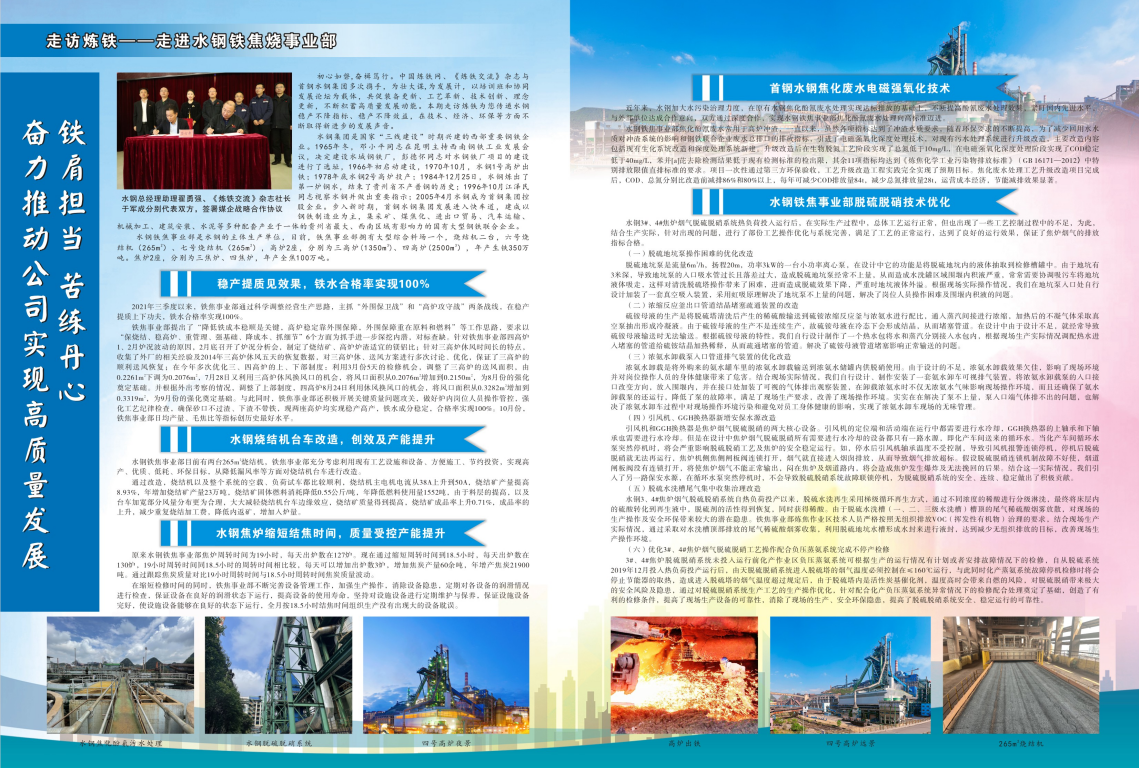

初心如磐 奋楫笃行。中国炼铁网、《炼铁交流》杂志与首钢水钢集团多次携手,为壮大谋,为发展计,以培训班和协同发展论坛为载体,共促装备更新、工艺革新、技术创新、理念更新,不断积蓄高质量发展动能。本期走访炼铁为您传递水钢稳产不降指标、稳产不降效益,在技术、经济、环保等方面不断取得新进步的发展声音。 水钢集团是国家“三线建设”时期兴建的西部重要钢铁企业。1965年冬,邓小平同志在昆明主持西南钢铁工业发展会议,决定建设水城钢铁厂,彭德怀对水钢铁厂项目的建设进行了选址,1966年初启动建设,1970年10月,水钢1号高炉出铁;1978年底水钢2号高炉投产;1984年12月25日,水钢炼出了第一炉钢水,结束了贵州省不产普钢的历史;1996年10月江泽民同志视察水钢并做出重要指示;2005年4月水钢成为首钢集团控股企业。步入新时期,首钢水钢集团发展进入快车道,建成以钢铁制造业为主,集采矿、煤焦化、进出口贸易、汽车运输、机械加工、建筑安装、水泥等多种配套产业于一体的贵州省最大、西南区域有影响力的国有大型钢铁联合企业。 水钢铁焦事业部是水钢的主体生产单位,目前,铁焦事业部拥有大型综合料场一个,烧结机二台,六号烧结机(265m2)、七号烧结机(265m2),高炉2座,分别为三高炉(1350m3)、四高炉(2500 m3),年产生铁350万吨。焦炉2座,分别为三焦炉、四焦炉,年产全焦100万吨。 稳产提质见效果 铁水合格率实现100% 2021年三季度以来,铁焦事业部通过科学调整经营生产思路,主抓“外围保卫战”和“高炉攻守战”两条战线,在稳产提质上下功夫,铁水合格率实现100%。 铁焦事业部提出了“降低铁成本稳顺是关键,高炉稳定靠外围保障,外围保障重在原料和燃料”等工作思路,要求以“保烧结、稳高炉、重管理、强基础、降成本、抓细节”6个方面为抓手进一步深挖内潜,对标查缺。针对铁焦事业部四高炉1、2月炉况波动的原因,2月底召开了炉况分析会,制定了烧结矿、高炉炉渣适宜的镁铝比;针对三高炉休风时间长的特点,收集了外厂的相关经验及2014年三高炉休风五天的恢复数据,对三高炉休、送风方案进行多次讨论、优化,保证了三高炉的顺利送风恢复;在今年多次优化三、四高炉的上、下部制度:利用3月份5天的检修机会,调整了三高炉的送风面积,由0.2261m2下调为0.2076m2,7月28日又利用三高炉休风换风口的机会,将风口面积从0.2076m2增加到0.2150m2,为8月份的强化奠定基础。并根据外出考察的情况,调整了上部制度,四高炉8月24日利用休风换风口的机会,将风口面积从0.3282m2增加到0.3319m2,为9月份的强化奠定基础。与此同时,铁焦事业部还积极开展关键质量问题攻关,做好炉内岗位人员操作管控,强化工艺纪律检查,确保砂口不过渣、下渣不带铁,现两座高炉均实现稳产高产,铁水成分稳定,合格率实现100%。10月份,铁焦事业部日均产量、毛焦比等指标创历史最好水平。 水钢烧结机台车改造,创效及产能提升 水钢铁焦事业部目前有两台265m2烧结机,铁焦事业部充分考虑利用现有工艺设施和设备、方便施工、节约投资,实现高产、优质、低耗、环保目标,从降低漏风率等方面对烧结机台车进行改造。 通过改造,烧结机以及整个系统的空载、负荷试车都比较顺利,烧结机主电机电流从38A上升到50A,烧结矿产量提高8.93%,年增加烧结矿产量23万吨,烧结矿固体燃料消耗降低0.55公斤/吨,年降低燃料使用量1552吨,由于料层的提高,以及台车加宽部分风量分布更为合理,大大减轻烧结机台车边缘效应,烧结矿质量得到提高,烧结矿成品率上升0.71%,成品率的上升,减少重复烧结加工费,降低内返矿,增加入炉量。 水钢焦炉缩短结焦时间,质量受控产能提升 原来水钢铁焦事业部焦炉周转时间为19小时,每天出炉数在127炉。现在通过缩短周转时间到18.5小时,每天出炉数在130炉,19小时周转时间同18.5小时的周转时间相比较,每天可以增加出炉数3炉,增加焦炭产量60余吨,年增产焦炭21900吨。通过跟踪焦炭质量对比19小时周转时间与18.5小时周转时间焦炭质量无明显波动不大。 检修时间的同时,铁焦事业部不断完善设备管理工作,加强生产操作,消除设备隐患,定期对各设备的润滑情况进行检查,保证设备在良好的润滑状态下运行,提高设备的使用寿命,坚持对设施设备进行定期维护与保养,保证设施设备完好,使设施设备能够在良好的状态下运行,全月按18.5小时结焦时间组织生产没有出现大的设备耽误。 首钢水钢焦化废水电磁强氧化技术 近年来,水钢加大水污染治理力度,在原有水钢焦化酚氰废水处理实现达标排放的基础上,不断提高酚氰废水处理效果,紧盯国内先进水平,与外部单位达成合作意向,双方通过深度合作,实现水钢铁焦事业部焦化酚氰废水处理向高标准迈进。 水钢铁焦事业部焦化酚氰废水常用于高炉冲渣,一直以来,虽然各项指标达到了冲渣水质要求,随着环保要求的不断提高,为了减少回用水水质对冲渣系统的影响和钢铁联合企业废水总排口的排放指标,引进了电磁强氧化深度处理技术,对现有污水处理系统进行升级改造,主要改造内容包括现有生化系统改造和深度处理系统新建。升级改造后在生物脱氮工艺阶段实现了总氮低于10mg/L,在电磁强氧化深度处理阶段实现了COD稳定低于40mg/L,苯并[a]芘去除检测结果低于现有检测标准的检出限,其余11项指标均达到《炼焦化学工业污染物排放标准》(GB 16171—2012)中特别排放限值直排标准的要求。项目一次性通过第三方环保验收,工艺升级改造工程实践完全实现了预期目标。焦化废水处理工艺升级改造项目完成后,COD、总氮分别比改造前减排86%和80%以上,每年可减少COD排放量84t,减少总氮排放量28t,运营成本经济,节能减排效果显著。 水钢铁焦事业部脱硫脱硝技术优化 水钢3#、4#焦炉烟气脱硫脱硝系统热负荷投入运行后,在实际生产过程中,总体工艺运行正常,但也出现了一些工艺控制过程中的不足,为此,结合生产实际,针对出现的问题,进行了部份工艺操作优化与系统完善,满足了工艺的正常运行,达到了良好的运行效果,保证了焦炉烟气的排放指标合格。 (一)脱硫地坑泵操作困难的优化改造 脱硫地坑泵是流量6m³/h,扬程20m,功率3kW的一台小功率离心泵,在设计中它的功能是将脱硫地坑内的液体抽取到检修槽罐中。由于地坑有3米深,导致地坑泵的入口吸水管过长且落差过大,造成脱硫地坑泵经常不上量,从而造成水洗罐区域围堰内积液严重,常常需要协调吸污车将地坑液体吸走,这样对清洗脱硫塔操作带来了困难,进而造成脱硫效果下降,严重时地坑液体外溢。根据现场实际操作情况,我们在地坑泵入口处自行设计加装了一套真空吸入装置,采用虹吸原理解决了地坑泵不上量的问题,解决了岗位人员操作困难及围堰内积液的问题。 (二)浓缩反应釜出口管道结晶堵塞疏通装置的改造 硫铵母液的生产是将脱硫塔清洗后产生的稀硫酸输送到硫铵浓缩反应釜与浓氨水进行配比,通入蒸汽间接进行浓缩,加热后的不凝气体采取真空泵抽出形成冷凝液。由于,硫铵母液的生产不是连续生产,故硫铵母液在冷态下会形成结晶,从而堵塞管道。在设计中由于设计不足,就经常导致硫铵母液输送时无法输送。根据硫铵母液的特性,我们自行设计制作了一个热水包将水和蒸汽分别接入水包内,根据现场生产实际情况调配热水进入堵塞的管道给硫铵结晶加热稀释,从而疏通堵塞的管道。解决了硫铵母液管道堵塞影响正常输送的问题。 (三) 浓氨水卸载泵入口管道排气装置的优化改造 浓氨水卸载是将外购来的氨水罐车里的浓氨水卸载输送到浓氨水储罐内供脱硝使用。由于设计的不足,浓氨水卸载效果欠佳影响了现场环境并对岗位操作人员的身体健康带来了危害。结合现场实际情况,我们自行设计、制作安装了一套氨水卸车可视排气装置,将浓氨水卸载泵的入口接口改变方向,放入围堰内,并在接口处加装了可视的气体排出观察装置,在卸载浓氨水时不仅无浓氨水气味影响现场操作环境,而且还确保了氨水卸载泵的还运行,降低了泵的故障率,满足了现场生产要求,改善了现场操作环境。实实在在解决了泵不上量,泵入口端气体排不出的问题,也解决了浓氨水卸车过程中对现场操作环境污染和避免对员工身体健康的影响,实现了浓氨水卸车现场的无味管理。 (四)引风机、GGH换热器新增安保水源改造 引风机和GGH换热器是焦炉烟气脱硫脱硝的两大核心设备。引风机的定位端和活动端在运行中都需要进行水冷却,GGH换热器的上轴承和下轴承也需要进行水冷却。但是在设计中焦炉烟气脱硫脱硝所有需要进行水冷却的设备都只有一路水源,即化产车间送来的循环水。当化产车间循环水泵突然停机时,将会严重影响脱硫脱硝工艺及焦炉的安全稳定运行。如,停水后引风机轴承温度不受控制,导致引风机报警连锁停机,停机后脱硫脱硝就无法再运行,焦炉机侧焦侧闸板阀连锁打开,烟气就直接进入烟囱排放,从而导致烟气排放超标。假设脱硫脱硝连锁机制故障不好使,烟道闸板阀没有连锁打开,将使焦炉烟气不能正常输出,闷在焦炉及烟道路内,将会造成焦炉发生爆炸及无法挽回的后果。结合这一实际情况,我们引入了另一路保安水源,在循环水泵突然停机时,不会导致脱硫脱硝系统故障联锁停机,为脱硫脱硝系统的安全、连续、稳定做出了积极贡献。 (五)脱硫水洗槽尾气集中收集治理改造 水钢3、4#焦炉烟气脱硫脱硝系统自热负荷投产以来,脱硫水洗再生采用梯级循环再生方式,通过不同浓度的稀酸进行分级淋洗,最终将床层内的硫酸转化到再生液中,脱硫剂的活性得到恢复,同时获得稀酸。由于脱硫水洗槽(一、二、三级水洗槽)槽顶的尾气稀硫酸烟雾放散,对现场的生产操作及安全环保带来较大的潜在隐患。铁焦事业部炼焦作业区技术人员严格按照无组织排放VOC(挥发性有机物)治理的要求,结合现场生产实际情况,通过采取对水洗槽顶部排放的尾气稀硫酸烟雾收集,利用脱硫地坑水槽形成水封来进行液封,达到减少无组织排放的目标,改善现场生产操作环境。 (六)优化3#、4#焦炉烟气脱硫脱硝工艺操作配合负压蒸氨系统完成不停产检修 3#、4#焦炉脱硫脱硝系统未投入运行前化产作业区负压蒸氨系统可根据生产的运行情况有计划或者安排故障情况下的检修,自从脱硫系统2019年12月投入热负荷投产运行后,由天脱硫脱硝系统进入脱硫塔的烟气温度必须控制在≤160℃运行,与此同时化产蒸氨系统故障停机检修时将会停止节能器的取热,造成进入脱硫塔的烟气温度超过规定后,由于脱硫塔内是活性炭基催化剂,温度高时会带来自燃的风险,对脱硫脱硝带来极大的安全风险及隐患。通过对脱硫脱硝系统生产工艺的生产操作优化,针对配合化产负压蒸氨系统异常情况下的检修配合处理奠定了基础,创造了有利的检修条件,提高了现场生产设备的可靠性,消除了现场的生产、安全环保隐患,提高了脱硫脱硝系统安全、稳定运行的可靠性。

|