创新驱动发展,打造卓越炼铁

时间:2020-11-02 09:26 来源:未知 作者:zgltw 点击:次

宝钢湛江钢铁有限公司(简称“湛江钢铁”)是宝钢股份的子公司,是宝钢二次创业的核心项目,位于广东省湛江市东海岛。湛江钢铁基地主体工程占地面积12.59km2,钢铁工序采用焦炉、烧结、高炉、转炉、连铸生产流程,轧钢工序采用热连轧、冷连轧和厚板生产设施。

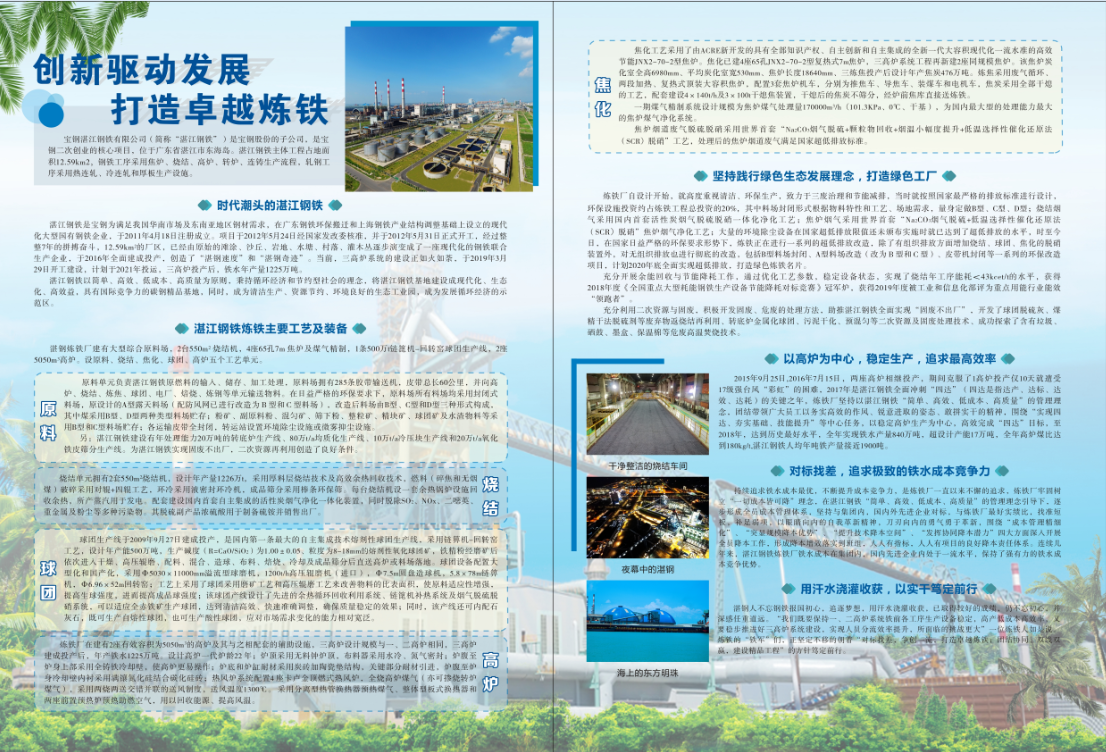

一、时代潮头的湛江钢铁 湛江钢铁是宝钢为满足我国华南市场及东南亚地区钢材需求,在广东钢铁环保搬迁和上海钢铁产业结构调整基础上设立的现代化大型国有钢铁企业,于2011年4月18日注册成立。项目于2012年5月24日经国家发改委核准,并于2012年5月31日正式开工,经过整整7年的拼搏奋斗,12.59km2的厂区,已经由原始的滩涂、沙丘、岩地、水塘、村落、灌木丛逐步演变成了一座现代化的钢铁联合生产企业,于2016年全面建成投产,创造了“湛钢速度”和“湛钢奇迹”。当前,三高炉系统的建设正如火如荼,于2019年3月29日开工建设,计划于2021年投运,三高炉投产后,铁水年产量1225万吨。 湛江钢铁以简单、高效、低成本、高质量为原则,秉持循环经济和节约型社会的理念,将湛江钢铁基地建设成现代化、生态化、高效益,具有国际竞争力的碳钢精品基地,同时,成为清洁生产、资源节约、环境良好的生态工业园,成为发展循环经济的示范区。

二、 湛江钢铁炼铁主要工艺及装备 湛钢炼铁厂建有大型综合原料场,2台550m2 烧结机,4座65孔7m 焦炉及煤气精制,1条500万t链篦机-回转窑球团生产线,2座5050m3高炉。设原料、烧结、焦化、球团、高炉五个工艺单元。 1、原料 原料单元负责湛江钢铁原燃料的输入、储存、加工处理,原料场拥有285条胶带输送机,皮带总长60公里,并向高炉、烧结、炼焦、球团、电厂、焙烧、炼钢等单元输送物料。在日益严格的环保要求下,原料场所有料场均采用封闭式料场,原设计的A型露天料场(配防风网已进行改造为B型和C型料场),改造后料场由B型、C型和D型三种形式构成,其中煤采用B型、D型两种类型料场贮存;粉矿、副原料粉、混匀矿、筛下粉、整粒矿、精块矿、球团矿及水渣物料等采用B型和C型料场贮存;各运输皮带全封闭,转运站设置环境除尘设施或微雾抑尘设施。 另:湛江钢铁建设有年处理能力20万吨的转底炉生产线、80万t/a均质化生产线、10万t/a冷压块生产线和20万t/a氧化铁皮筛分生产线。为湛江钢铁实现固废不出厂,二次资源再利用创造了良好条件。 2、 烧结 烧结单元拥有2套550m2烧结机,设计年产量1226万t,采用厚料层烧结技术及高效余热回收技术,燃料(碎焦和无烟煤)破碎采用对辊+四辊工艺,环冷采用液密封环冷机,成品筛分采用棒条环保筛。每台烧结机设一套余热锅炉设施回收余热,所产蒸汽用于发电。配套建设国内首套自主集成的活性炭烟气净化一体化装置,同时脱除SO2、NOx、二噁英、重金属及粉尘等多种污染物。其脱硫副产品浓硫酸用于制备硫铵并销售出厂。 3、球团 球团生产线于2009年9月27日建成投产,是国内第一条最大的自主集成技术熔剂性球团生产线,采用链箅机-回转窑工艺,设计年产能500万吨,生产碱度(R=CaO/SiO2)为1.00±0.05、粒度为8~18mm的熔剂性氧化球团矿,铁精粉经磨矿后依次进入干燥、高压辊磨、配料、混合、造球、布料、焙烧、冷却及成品筛分后直送高炉或料场落地。球团设备配置大型化和国产化,采用Φ5030×11000mm溢流型球磨机,1200t/h高压辊磨机(进口),Φ7.5m圆盘造球机,5.8×78m链箅机,Φ6.96×52m回转窑;工艺上采用了球团采用磨矿工艺和高压辊磨工艺来改善物料的比表面积,使原料适应性增强,提高生球强度,进而提高成品球强度;该球团产线设计了先进的余热循环回收利用系统、链篦机补热系统及烟气脱硫脱硝系统,可以适应全赤铁矿生产球团,达到清洁高效、快速准确调整,确保质量稳定的效果;同时,该产线还可内配石灰石,既可生产自熔性球团,也可生产酸性球团,应对市场需求变化的能力相对宽泛。 4、焦化 焦化工艺采用了由ACRE新开发的具有全部知识产权、自主创新和自主集成的全新一代大容积现代化一流水准的高效节能JNX2-70-2型焦炉。焦化已建4座65孔JNX2-70-2型复热式7m焦炉,三高炉系统工程再新建2座同规模焦炉。该焦炉炭化室全高6980mm、平均炭化室宽530mm、焦炉长度18640mm、三炼焦投产后设计年产焦炭476万吨。炼焦采用废气循环、两段加热、复热式顶装大容积焦炉,配置3套焦炉机车,分别为推焦车、导焦车、装煤车和电机车,焦炭采用全部干熄的工艺,配套建设4×140t/h及3×100t干熄焦装置,干熄后的焦炭不筛分,经炉前焦库直接送炼铁。 一期煤气精制系统设计规模为焦炉煤气处理量170000m3/h(101.3KPa、0℃、干基),为国内最大型的处理能力最大的焦炉煤气净化系统。 焦炉烟道废气脱硫脱硝采用世界首套“Na2CO3烟气脱硫+颗粒物回收+烟温小幅度提升+低温选择性催化还原法(SCR)脱硝”工艺,处理后的焦炉烟道废气满足国家超低排放标准。 5、高炉 炼铁厂在建有2座有效容积为5050m3的高炉及其与之相配套的辅助设施,三高炉设计规模与一、二高炉相同,三高炉建成投产后,年产铁水1225万吨。设计高炉一代炉龄22 年;炉顶采用无料钟炉顶,布料器采用水冷、氮气密封;炉腹至炉身上部采用全铸铁冷却壁,使高炉更易操作;炉底和炉缸耐材采用炭砖加陶瓷垫结构,关键部分耐材引进,炉腹至炉身冷却壁内衬采用满镶氮化硅结合碳化硅砖;热风炉系统配置4 座卡卢金顶燃式热风炉,全烧高炉煤气(亦可掺烧转炉煤气),采用两烧两送交错并联的送风制度,送风温度1300℃。 采用分离型热管换热器预热煤气、整体型板式换热器和2 座前置预热炉预热助燃空气,用以回收能源、提高风温。

三、坚持践行绿色生态发展理念,打造绿色工厂 炼铁厂自设计开始,就高度重视清洁、环保生产,致力于三废治理和节能减排,当时就按照国家最严格的排放标准进行设计,环保设施投资约占炼铁工程总投资的20%,其中料场封闭形式根据物料特性和工艺、场地需求,量身定做B型、C型、D型;烧结烟气采用国内首套活性炭烟气脱硫脱硝一体化净化工艺;焦炉烟气采用世界首套“Na2CO3烟气脱硫+低温选择性催化还原法(SCR)脱硝”焦炉烟气净化工艺;大量的环境除尘设备在国家超低排放限值还未颁布实施时就已达到了超低排放的水平,时至今日,在国家日益严格的环保要求形势下,炼铁正在进行一系列的超低排放改造,除了有组织排放方面增加烧结、球团、焦化的脱硝装置外,对无组织排放也进行彻底的改造,包括B型料场封闭、A型料场改造(改为B型和C型)、皮带机封闭等一系列的环保改造项目,计划2020年底全面实现超低排放,打造绿色炼铁名片。 充分开展余能回收与节能降耗工作,通过优化工艺参数,稳定设备状态,实现了烧结年工序能耗<43kcet/t的水平,获得2018年度《全国重点大型耗能钢铁生产设备节能降耗对标竞赛》冠军炉,获得2019年度被工业和信息化部评为重点用能行业能效“领跑者”。 充分利用二次资源与固废,积极开发固废、危废的处理方法,助推湛江钢铁全面实现“固废不出厂”,开发了球团脱硫灰、煤精干法脱硫剂等废弃物返烧结再利用、转底炉金属化球团、污泥干化、预混匀等二次资源及固废处理技术、成功探索了含有垃圾、硒鼓、墨盒、保温棉等危废高温焚烧技术。

四、以高炉为中心,稳定生产,追求最高效率 2015年9月25日,2016年7月15日,两座高炉相继投产,期间克服了1高炉投产仅10天就遭受17级强台风“彩虹”的困难,2017年是湛江钢铁全面冲刺“四达”(四达是指达产、达标、达效、达耗)的关键之年,炼铁厂坚持以湛江钢铁“简单、高效、低成本、高质量”的管理理念,团结带领广大员工以务实高效的作风、锐意进取的姿态、敢拼实干的精神,围绕“实现四达、夯实基础、技能提升”等中心任务,以稳定高炉生产为中心,高效完成“四达”目标,至2018年,达到历史最好水平,全年实现铁水产量840万吨,超设计产能17万吨,全年高炉煤比达到180kg/t,湛江钢铁人均年吨铁产量接近1900吨。

五、对标找差,追求极致的铁水成本竞争力 持续追求铁水成本最优,不断提升成本竞争力,是炼铁厂一直以来不懈的追求,炼铁厂牢固树立“一切成本皆可降”理念,在湛江钢铁“简单、高效、低成本、高质量”的管理理念引导下,逐步形成全员成本管理体系,坚持与集团内,国内外先进企业对标,与炼铁厂最好实绩比,找准短板,补足弱项,以眼睛向内的自我革新精神,刀刃向内的勇气勇于革新,围绕“成本管理精细化”、“突显规模降本优势”、“提升技术降本空间”、“发挥协同降本潜力”四大方面深入开展全员降本工作,形成降本增效落实到班组,人人有指标,人人有项目的良好降本责任体系。连续几年来,湛江钢铁炼铁厂铁水成本在集团内,国内先进企业内处于一流水平,保持了强有力的铁水成本竞争优势。

六、用汗水浇灌收获,以实干笃定前行 湛钢人不忘钢铁报国初心,追逐梦想,用汗水浇灌收获,已取得较好的成绩,仍不忘初心,并深感任重道远。“我们既要保持一、二高炉系统铁前各工序生产设备稳定,高产低成本高效率,又要稳步推进好三高炉系统建设,实现人员分流效率提升,所面临的挑战更大”一位炼铁人如是说。炼铁的“铁军”们,正坚定不移的朝着“对标找差,争创一流,打造卓越炼铁;团结协同、双线双赢,建设精品工程”的方针笃定前行。

|

- 上一篇:首钢水钢铁焦事业部发展历史与未来展望

- 下一篇:弘扬铁山精神 牢记初心使命