“以效益驱动,强内功;以创新驱动,补短板”指标一流

时间:2019-12-03 02:46 来源:未知 作者:沈洪流、王宇婷、 点击:次

“无铁不稳,无钢不强”,因此芜湖新兴铸管的铁前系统牢固树立了以高炉为中心的生产管理理念。以强内功,补短板力保高炉技术水平处于行业一流水平,2019年两座1280m3高炉指标再破历史记录,4月份利用系数达到3.12t/m³(月均)燃料比510公斤(月均)。同时以效益为本,建立铁前成本模拟测算机制,优化配料结构和生产组织模型,确保吨铁利润长期保持先进水平,在连续三年的长江流域钢企对标中,成本控制始终位于前三甲水平,最近更是连续18个月保持长江流域第一。这些成绩的取得,是芜湖新兴铸管炼铁部管理层将管理和技术进行了有效结合,进行科学决策和科学管理,有效激发了职工的工作热情。

一、以效益驱动,强内功,推行KPI(高效益)指标攻关。 效益是企业经营的根本,生产指标的攻关一定要有效益支撑做基础。2017年市场钢材的价格快速上扬带动了燃料一轮疯涨,市场焦炭和喷吹煤的差价,已从2017年年底400元的价格差激涨到600元以上,而提高煤比的经济性已经比较迫切。 当时芜湖新兴铸管高炉煤比长期维持在130公斤,问题出在哪?在分析原因后,总结出两点,第一设备水平未跟上,喷煤设备是按照设计水平日产3450吨/日产每座高炉设计,当时实际日产达到3900吨,超出输送能力。第二工艺控制不到位,工艺参数制定不配套。因此炼铁部从技改和工艺管理两处入手。 技改方面:引入了自动喷吹技术在原有的喷吹管道基础上增加补充气源,提高浓相输送能力,解决了输送能力不足的问题,同时通过自动控制组件替代以前人工操作喷煤输送量,避免了人工操作的波动性。 管理方面:首先以“三个稳定”做为高炉煤比攻关的基础,稳定炉温,要求硅偏差<0.08;稳定燃烧温度,要求富氧率稳定4%,热风温度波动<30℃,稳定喷煤量,要求喷吹波动量<5%。其次工艺制度与提高煤比相适应,将顶压提高到200Kpa,来缩小提高煤比情况下的煤气体积,降低煤气流速,减少料阻,在布料制度上采取边缘压制促中心,将矿批从原先的38吨提高到41吨,扩大矿角,压制边缘的同时进行中心疏导,利于高煤比下的煤气利用和炉况稳定。第三为保障高煤比的要求得到长期贯彻,进行了焦炭负荷提升,将焦炭负荷由4.5提高到4.85,使高炉操作者的责任心更上一层台阶,对出铁、核料,细节调控更加精心。最后,与烧结工序、焦化工序紧密协作,在降低上游输入成本(进行降低烧结氧化镁等降本攻关)的同时,对原燃料质量加强监督,一旦出现异常,高炉工序和上道工序及时进行配矿结构等调整,共同助力了指标的提升。 经过以上措施,芜湖新兴炼铁部的煤比从2018年元月份的124公斤到2019年三月已经达到了153公斤,而且煤气利用率得到大幅度利用,在煤比提高的同时,燃料比逐步下降,目前芜湖炼铁的两座高炉基本形成了高效低耗的操作炉型。 二、补短板,治理烧结粉尘超标,效益指标“双突破”。 2019年芜湖新兴炼铁部攻坚克难,以烧结工序的短板突破为工作核心,通过结合粉尘治理,对标武安(新兴铸管股份内部企业)找差距,建立重点效益指标攻关方向,在众志成城的努力下,两座265m2烧结机重点效益指标持续突破今年最好成绩。 进入六月生产月以来,烧结工序的双机生产已突破1.4万吨净矿日产大关,固体燃耗指标突破2019年预算62公斤的要求,达到59.5公斤,电耗指标超额完成本年度预算指标吨矿62度的要求,创历史最好水平57度。 当时烧结机自2018年10月份以后由于粉尘超标,造成投料量逐步下滑,固体燃耗和电耗指标始终处在“双6”的高位,面对这一生产不利局面,在公司领导“强内功,补短板,确保完成2019年预算”的要求下,炼铁部从夯实基础管理练好内功入手。 生产管理方面:严肃工艺纪律,明确各基层管理人员职责,促进职工责任心,促发职工比学赶拼的精神。炼铁事业部每天下班组织召开烧结工序生产总结会,找出当天的问题,落实整改,将PDCA的闭环管理落到实处,对员工的小指标竞赛按竞赛的办法进行兑现,促发了职工的工作积极性,将以前的生产管理从布置任务转变成了职工提出管理思路。 技术管理方面:立足粉尘超标的治理,成立了粉尘治理小组,组织技术骨干去武安工业区等先进企业进行学习,并制定了三个攻关方向:一、修订工艺控制参数,对废气温度和负压控制等参数进行了针对性的生产调整以适应当前的生产模式;二、调整配矿结构,从提高转鼓强度,强化有效烧结进行,特别加强了外购熔剂和煤粉的质量检验,修订采购指标,通过努力转鼓强度由2018年的75.8%逐步提高到目前77.3%的水平。三、加快技术改造,深化除尘系统管理,利用检修时机对两处电场的电极进行了更换,联合质量部环能部等职能部室加强对废水成分的检测,防止氯离子的超标。同时对电尘系统的维修、操作、管理人员邀请专家给予培训,提高维护和操作水平。 正是在这双重管理的夯实上,烧结的粉尘问题得到了有效控制,内功得到长远涨劲,一举扭转前期生产不利局面。

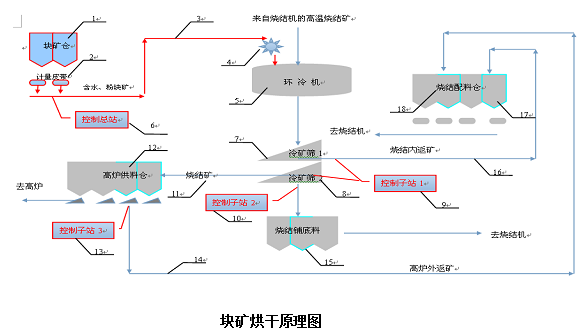

三、重视创新技术,以提高技术储备能力,以市场释放技术应用。 芜湖新兴炼铁部坚持引入和自身相结合,立足创新,打好技术储备基础,紧跟技术发展趋势。如引入“小平台、深漏斗” 布料方式既取消中心加焦,收窄矿石布料平台,将矿焦布料平台向边缘大幅推移,高炉中心部位实现较深漏斗状,实现稳定中心气流、提高煤气利用率,有力助推了高炉指标的提升。 在操作创新方面,进行休风快速恢复应用课题研究,针对以往高炉休风恢复过程中出现的问题,按照休风时间,休风料的下达程度、复风时的进风制度及复风的风量控制力度、料线运行几方面入手,摸索出休复风的可靠操作方针,目前在休风20小时内,基本4小时左右高炉即可恢复正常。 在技术创新方面,研究出块矿预处理工艺技术及装备开发的专利,结合块矿大棚的建设和新型块矿筛的引进,解决了块矿含粉大,水分高等问题,一举使芜湖新兴高炉的块矿比率从以前的5%左右提高到12%左右。

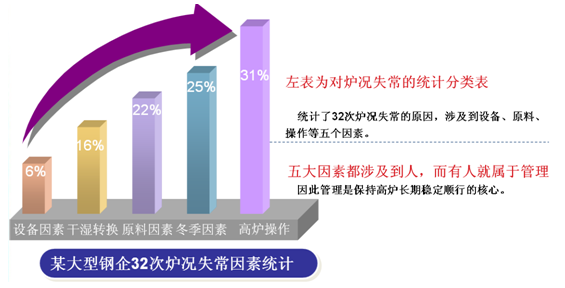

四、深刻理解管理工作的精髓-预防管理。 铁前围绕的中心是高炉,高炉稳定顺行是所有铁前工序有序生产的前提,因此芜湖新兴炼铁部的管理层在分析了某大型钢企32次高炉事故原因后,加强了对高炉失常因素的针对性管理,制定了相应的管理制度,并进行了落实。

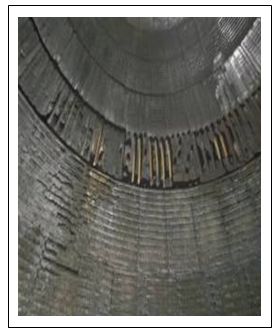

如芜湖新兴的三号高炉的炉身下部冷却壁出现烧损,气流不稳,按照以前的处理方法,装下冷棒,打打外冷,压压边缘,再等下去,但转换管理思路后,炼铁部提前制定了喷涂造衬方案,预定了相对应同层包括上层的冷却壁,等停炉检修时,发现大面积冷却壁壁体已经磨损,水管暴露在外,避免了后续的险肇事故。另一例2017年中期炼铁部一号高炉出现炉底煤气封板上翘,高炉炉皮上涨等异常情况,在公司听取各方面意见做出大修的决策前,炼铁部管理层没有等待,而是积极与北京瑞普同创有着炉缸治理经验的企业联系,商定方案,采用炉皮热面压浆技术封堵住煤气通道,遏制了炉底的危险源。 同时建立炉缸侵蚀模型专家系统,加强对炉缸的监控,防止安全事故的发生。下图炉底炭砖开孔安装监控热电偶,建立侵蚀模型数据采集。 五、应对市场变化,建立铁前成本测算模式,优化生产组织。 芜湖新兴铸管的铁前成本控制模式,第一步是按照高炉制定的成分标准为基准,测算高炉产量和燃料。第二步,烧结工序和焦化工序按照目前市场价,优化自己的最佳成本,得出自己的控制成分,对比高炉要求加权后得出高炉的产量指标和燃料指标。然后输入到铁前成本核算中去。第三步,比较测算系统,定下成本利润最佳的生产模式。第四步,按照最佳生产模式铁前的高炉工序、烧结工序、焦化工序制定配矿结构,定下需求量,提供给采购。 此种测算模式,经济科学,一方面有利于高炉稳定顺行,以高炉实际生产能力为导向,不盲目的采购和下指标,一方面综合结合市场因素,将燃料市场和矿石市场都考虑进去。同时紧贴联系市场,随时联动进行调整。 六、成本管理落入基层,持续深化员工成本意识。 成本管理不是简单的依靠指标分解,就完成了管控的过程,而是需要各级人员,特别是基层主要岗位的员工和管理者,能够深刻体会成本管控的精髓。炼铁事业部管理层犹感到目前各工段对成本的管控过于单一,还停留在指标管控阶段,为将成本落实到实处,因此将两座高炉的成本管控作为重点教育落实单位,要求高炉工段每周分析本高炉的成本,按照三个对照要求:“对照预算指标,对照下达成本,对照市场价格”分析自己高炉需要改进之处,由事业部领导在工长会上提问,贯彻成本管控思维。 如在一次三号高炉工长会上,炼铁部领导在深刻剖析了三号高炉的成本控制问题后,指出三号炉在成本方面只知道执行,没有结合实际,没有考虑到高炉操作在配矿结构上的优化,前期三号炉由于炉墙喷涂料磨损严重,造成高炉炉内气流不稳,高炉指标上升,高炉管理人员在操作上只注重工艺参数的调整,没有结合成本控制这方面的考虑,起效不大。最终还是部在分析了市场,结合矿种价格测算,面对三号炉出现特殊的炉况,降低渣量有助于压制边缘,稳定气流,因此果断降低直至停用生矿,提高熟料比,从实践看效果明显,高炉稳定性提高,成本逐日下降。所以希望大家扩展思维方式,要多学习,多分析,结合集体力量,为高炉顺行低成本想办法,共同提高。这样的会议教育在芜湖新兴炼铁部随时都会发生,对员工的成本管控意识影响很大,因此从员工到管理层都很在意矿价铁价的变化,真正将成本管理落入于心中。 “有激情,在状态,敢担当,勇作为”这十二字真言是芜湖新兴炼铁部管理团队的真实作风,他们坚信只要一步一步脚踏实地,通过拼搏,在激烈的市场竞争中,芜湖新兴铸管必将继续屹立在长江之畔。 (责任编辑:zgltw) |

- 上一篇:打造精品炼铁 助推高质量发展

- 下一篇:创业创新五十载 砥砺奋进新时代