汉钢1080m3高炉低燃料比冶炼探析

时间:2019-07-03 11:31 来源:陕钢集团汉中钢铁有限责 作者:王志军 点击:次

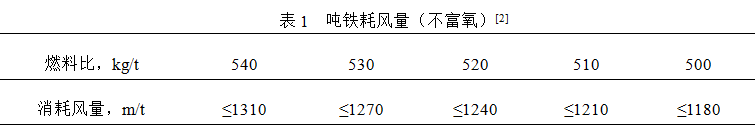

摘 要 通过分析汉钢公司1#高炉一段时间燃料比较低的原因,探析高炉低燃料比冶炼在生产操作与管理方面的措施,为今后高炉实现长期低燃料比冶炼沉淀经验,提高企业综合经济效益。 关键词 高炉 燃料比 操作 管理 1 引言 汉钢1080m³高炉曾一段时间燃料比548 kg/t偏高,陕南地区煤炭资源短缺,焦炭物流成本高,燃料比高也直接导致生铁成本升高,通过综合采取措施燃料比得到了明显降低,为实现长期低燃料比冶炼,特作以探析。 2 降低燃料比冶炼的措施 2.1 改善原燃料条件,“精料”入炉 焦炭使用的是汇丰一级捣固焦炭,质量好且稳定,烧结矿品位57%,粒度组成符合要求,转鼓指数、碱度稳定率分别在80%、90%以上,只是球团矿强度稍差一点,大于1500N/个、2000N/个的分别占到80%、73.3%,但是其在炉料结构中只占到25%左右的比例,其影响作用大为削弱。 为了保证原燃料质量改善和稳定,汉钢已形成了从原燃料进购、烧结球团生产、入炉组织等原燃料质量管理措施: (1)严控原燃料进购购质量关。严格按国标控制入炉矿石中碱负荷小于3.0kg/t,铅、锌负荷均小于0.15kg/t, 1#高炉使用焦炭CRI小于30%,CSR大于55%。 (2)堆新吃旧。进厂原燃料先存放于料场,达到一定储量后再混匀使用,促使成分稳定,并延长稳定周期,减少高炉变料次数。 (3)提高烧结矿冶金性能。烧结科学优化配料,采用厚料层低温烧结技术,持续改进烧结矿强度、冶金性能和碱度稳定率。 (4)减少粉末入炉。使用班产烧结矿及球团矿,尽量避免班产矿落地造成自然粉化和二次粉化;杜绝空仓或低料位仓打料,料位到达料仓容积的70%打料,降低炉料落差,避免生产组织造成粉末;严格控制振料速度,振筛不间断工作状态下,振料速度以能够满足上料速度的最小速度控制,运用公式:批重×料速(批/h)÷3600÷工作振筛个数计算来确定振料速度(kg/s),采用空振清筛和人工定期(2小时一次)清筛相结合,保证筛分效果。 2.2 优化高炉冶炼参数,提高煤气利用率。 (1)选择合适矿批,主要依据炉喉焦炭层的厚度≮400mm、矿风比1.0-1.3%(矿石批重t:风量m³/min)及料速6-8批/h[1]来综合确定矿批,矿批逐步扩大到36t。 (2)提高炉顶压力,由180 kpa提高到195kpa。 (3)料线由1.5m提高到1.3m。 (4)选用合理的风量,确定合适冶强。选择风量必须与料柱透气性相适应,风量受很多条件约束,特别是炉料质量和炉顶压力的影响,风量过大,煤气利用会变差,导致燃料比升高,建立最低燃料比的冶炼操作思路,根据生产任务并参考表1数据,选择风量为2400m³/min。

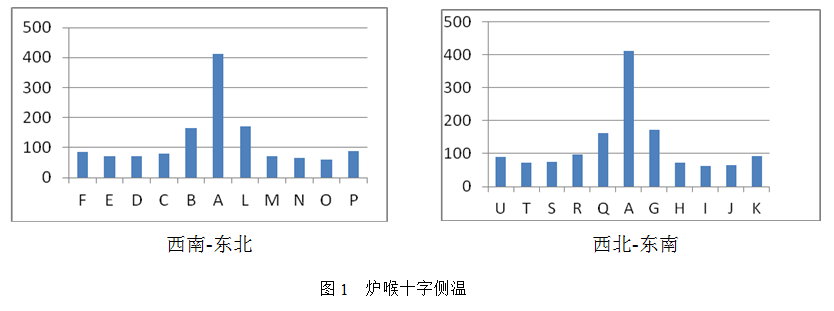

(5)选择合适富氧率及煤比,增加矿焦比。 喷煤量即煤比选定综合考虑了风口前理论燃烧温度在2230-2250℃、煤粉与焦炭价格差及煤粉的加工成本即经济煤比、煤粉的燃烧率等因素确定煤比为145-150kg/t。停氧时控制煤比小于100kg/t,调整氧气量时遵循提高富氧率1%,煤比提高12-15 kg/t,风口前理论燃烧温度提高46℃[3]来进行操作。 (6)进一步开放中心抑制边缘 a调整布料矩阵,坚持“发展中心,兼顾边缘”的炉内操作原则。根据炉况和冶炼条件对布料矩阵做了1次革命性的调整: ↓ ↓ 5.38° ↓ ↓ 7.00° b采用了“中心加焦技术”,在档位1(为10.4°)布焦20-25%。 c适时调整了风口布局和面积,有效控制了过分边缘气流。 炉喉十字测温见图1。

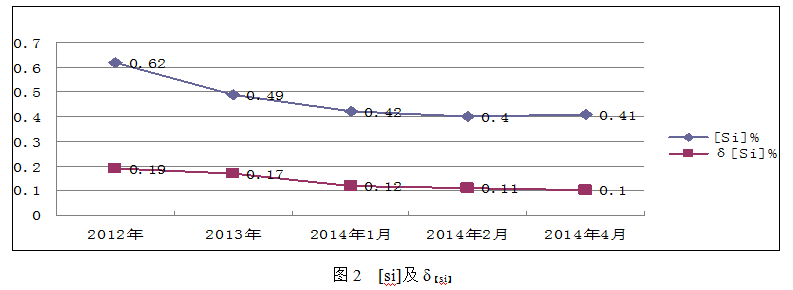

2.3 细化高炉操作降硅和稳硅 高炉操作遵循“趋势判断、过量调剂”的原则。 (1)冶炼参数实行目标值操作,并把风量作为第一判断参数,及时纠偏,超前调剂,促进炉况稳定和顺行。 (2)趋势判断及调剂方法 根据冶炼过程参数综合分析判断炉温发展趋势即方向,再斟酌变化量确定调剂量。调剂原则是早动和少动,风温固定一般不作为调剂参数,调剂顺序为喷煤量、富氧量、风量。外围条件稳定时稳定风量、焦炭负荷,用富氧量(富氧量供应充足)来确保料速,推行定喷煤量操作,以稳定综合负荷,减小频繁调整喷煤量对炉温的影响,降低硅偏差。 (3)低温低碱高硫时,果断减风,分析原因是原燃料质量所致,降低综合负荷,喷煤量达到规定上限时酌情减轻焦炭负荷。 近几年[si] 及δ[Si]控制水平见图2。

2.4 提高风温使用水平 热风炉使用了预热器(利用烧炉烟气对助燃空气和煤气进行预热)、有条件尽量提高富氧率富化煤气、选取两烧一送的送风制度且严格限制每班的换炉次,特别是高炉煤气量充裕,固定相当大量的煤气调节助燃风量来燃炉,控制空气过剩系数1.05-1.1,解决了高风温供应问题,改进送风装置将直吹管改为水冷,逐步将风温由1100℃提高到1200℃。 2.5 加强高炉操作管理,促进炉况长期稳定和顺行 建立动态监测台账和原始数据库,为炉况分析和调剂提供依据;推行炉况点检制度,对关键冶炼参数点检分析;[Si]、[S]及料速实施目标和警戒线管理,正常操作时按目标进行,接近警戒线时果断采取纠偏措施,同时对其超标按制度严格考核;高度重视炉缸工作状态,在高炉计划休风检修时,在休风料和复风料中配加适量锰矿,调整铁水中[Mn]在0.6-0.8%,以减轻休风对炉缸工况的影响;实施高炉操作预案管理,推行标准动作;强化炉前出铁管理,及时排净渣铁。 3 结语 (1)“精料”、提高煤气利用率、提高煤气利用率、降硅稳硅、提高风温使用水平及炉况长期稳定顺行是降低燃料比的关键措施。 (2)建立最低燃料比的综合冶强的概念,选择合适风量,实行定风量操作。 (3)高炉操作推行参数目标、警戒线、预案和数据库管理,实施炉况点检制度,促进炉况长期稳定和顺行。 4 参考文献 [1]刘琦,我国中型高炉生产技术中存在的问题及对策,炼铁,2008.6.39-40. [2]王维兴,高炉炼铁日常操作技术,我的钢铁网. [3]宋建成,高炉炼铁理论与操作,北京,冶金工业出版社,2009.223-226. (责任编辑:zgltw) |

- 上一篇:汉钢2号高炉优化操作提升指标实践

- 下一篇:汉钢1#高炉热风炉中修安全管理实践