铬铁精矿球团烧结工艺及固结机理研究

时间:2019-06-19 11:32 来源:中南大学资源加工与生物 作者:朱德庆 徐梦杰 点击:次

摘 要 对铬铁精矿进行球团烧结法造块,研究了膨润土用量和铬铁精矿比表面积对其生球性能的影响,以及干燥温度、焦粉添加量及添加方式、混合料水分、烧结负压和料层高度对烧结指标的影响,并对成品烧结矿性能进行了检测。结果表明:球磨预处理铬铁精矿到其比表面积达到1700cm2/g后,可获得落下强度为5次/0.5m、抗压强度为11N/个、爆裂温度为480℃的合格生球。在最优工艺下,铬铁精矿球团烧结的各项指标为烧结矿转鼓强度89.33%,成品率95.53%,利用系数3.01 t/m2•h,固体燃耗79.19kg/t;成品烧结矿是由固相固结及液相粘结共同决定的;还原膨胀和还原粉化指标优良,900℃下还原度较低。烧结矿品位为45.89% Cr2O3,(Cr2O3)/ (FeO)为3.61,是生产高铬铁合金的优质原料。 关键词 球团烧结 铬铁矿 粒度组成 冶金性能 Study on pellet sintering process of chromite concentrate and its consolidation mechanism ZHU De-qing XU Meng-jie PAN Jian WANG Ying-yu TIAN Hong-yu (School of Minerals Processing and Bioengineering, Central South University, Changsha, 410083, China) Abstract Pellet sintering of finely ground chromite concentrate was conducted and the product was assessed. The results show that the qualified green balls, which achieve drop number of 5 times/0.5m, compressive strength of 11 N per pellet and thermal shock temperature of 480℃, could be pelletized by finely-ground chromite concentrate owning 1700 cm2/g specific surface area. Under the optimum conditions, tumble index of 89.33%, yield of 95.33%, productivity of 3.01 t/m2•h, and solid fuel consumption of 79.19 kg/t are achieved. The bonding mechanism of products depend on both solid bonding phase and liquid bonding phase. The pellets are in good performance of Reducibility Index (RI) and Reducibility Swelling Index (RSI), but the Reducibility Disintegration Index (RDI) at 900℃ is relatively low. The product of pellet sintering of chromite concentrate, in which the Cr2O3 contents is 45.89% and the (Cr2O3)/ (FeO) is 3.61, could be used to produce high-chromium ferroalloy. Key words pellet sintering; chromite concentrate; size distribution; metallurgical properties

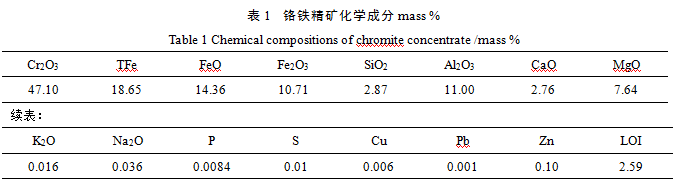

铬铁合金主要作为合金添加剂用于生产不锈钢,随着我国不锈钢产量的持续、高速增长,其主要冶炼原料铬铁矿的需求量逐年攀升,然而我国铬资源储量低,对外依存度高,铬铁矿进口量大[1-3]。目前世界范围内,铬铁矿块矿供应不足,而粉矿供应量相对充足,且品位高、价格低廉。但是,冶炼过程中粉矿过多会导致炉料透气性变差,从而恶化炉况[4]。将铬铁矿粉造块后用于冶炼,是降低铬铁合金生产成本、提高我国不锈钢产业竞争力的有效手段。 目前,铬铁矿粉造块方法主要有压团法、球团法和烧结法[5-6]。压团法设备简单,生产成本低,对原料适应性强,但是团块强度低、技术指标差[7];球团法造块产品强度高,但是对铬铁矿粉粒度要求较为严格,比表面积要求高于1700cm2/g,磨矿耗能高,设备投资大[8-9];与其它造块方法相比,烧结法具有产品强度高、透气性好、还原性能优良等优点,能够有效降低冶炼电耗,但是其燃耗较高,而且铬铁精矿粒度很细,用于烧结时制粒效果差,烧结过程透气性差[10-12]。在铬铁矿造块时,若能将球团法与烧结法结合起来,充分利用球团粒度均匀、透气性优良的优点,将大幅度提高铬铁矿烧结矿产量和降低能耗,而且能充分利用我国现有设备,为铬铁矿造块提供一种新工艺,为电炉冶炼提供优质炉料[13-14]。 1 原料性能及研究方法 1.1 原料性能 试验所用原料为铬铁矿、膨润土和焦粉各一种。 1.1.1 铬铁矿 试验所用铬铁矿为某进口铬铁精矿,其主要化学成分见表1。由表可见,该铬铁精矿Cr2O3含量较高,为47.10%,MgO/Al2O3质量比仅为0.69,杂质元素P、S含量较低。

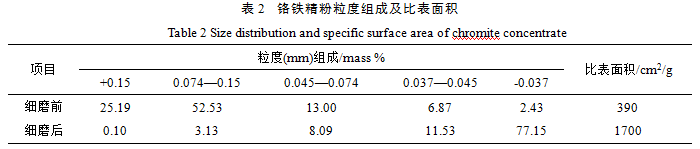

铬铁精矿粒度组成见表2。由表可见,铬铁精矿粒度较粗,比表面积仅为390cm2/g,-200目(-0.074mm)粒级仅占22.28%,不能直接用于造球。因此,需要对其进行细磨处理,提高其比表面积,以使其能够用于造球。细磨后,铬铁精矿比表面积达到1700 cm2/g,-200目(-0.074mm)粒级质量分数为96.77%。

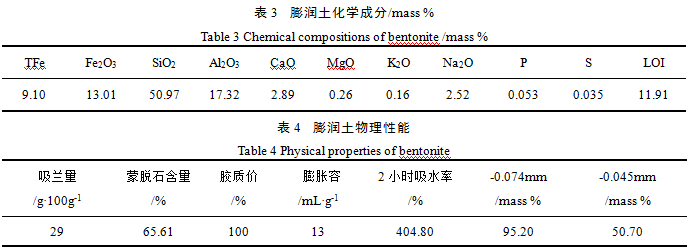

1.1.2 膨润土 膨润土是国内外球团矿生产常用粘结剂。试验所用膨润土的化学成分及物理性能分别见表3和表4。由表可见,膨润土杂质含量少,物化性能优良,是一种优良的粘结剂。

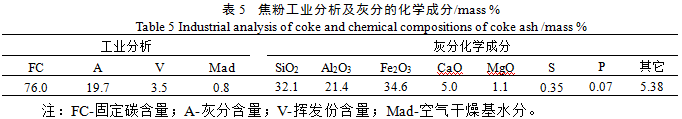

1.1.3 焦粉 试验用焦粉的工业分析及其灰分的化学成分见表5。由表可见,焦粉固定碳质量分数较低,仅占76.0%,而灰分含量较高,为19.7%,灰分中S、P含量较低。

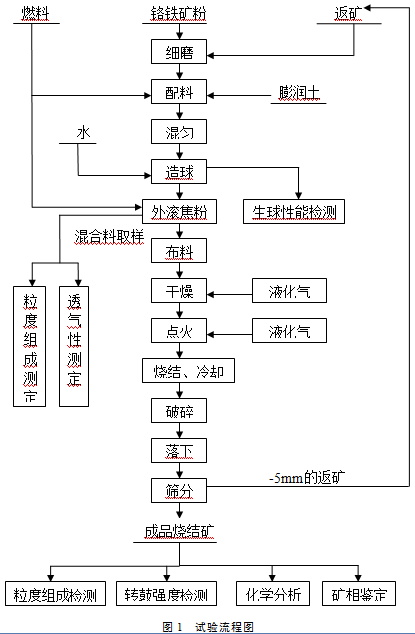

1.2 研究方法 球团烧结工艺试验流程图见图1。试验流程包括原料预处理、配料、混合、造球、外滚焦粉、布料、干燥、点火、烧结、冷却、落下、筛分及成品检测。

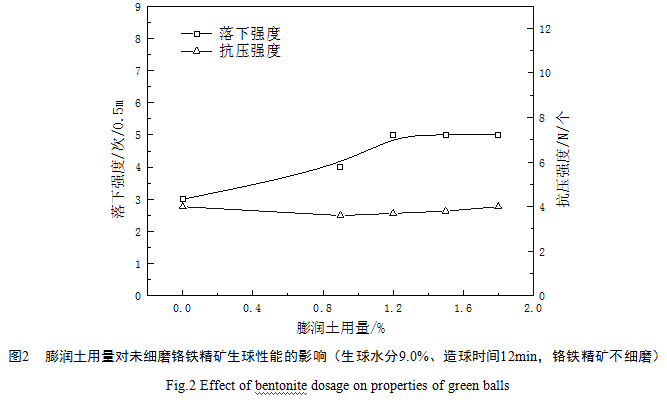

对铬铁精矿采用湿式球磨机预处理,以提高其比表面积及成球性。球磨机规格为Φ460 mm×620 mm,钢球质量及粒度组成可调,填充率为15%~18%(体积分数)。湿式球磨矿浆质量分数为75%,每批次磨矿装入45 kg铬铁精矿。 造球试验:在圆盘造球机中进行造球,造球机参数为直径1000mm、边高150mm、倾角47°、转速28r/min,测定生球水分、落下强度、抗压强度以及爆裂温度。 球团烧结试验:将生球置于转速为15/min的圆筒混合机内滚动1.5min,使其外裹焦粉。在直径为165mm的烧结杯中放入1kg粒度为15~25mm的铺底料,然后采用人工布料方式将外裹焦粉的生球装入烧结杯中。布料后进行干燥、点火和烧结,达到烧结终点后冷却5min后卸料,烧结矿经单辊破碎机破碎后进行落下、分级,对成品烧结矿取样后进行物理性能和其它指标的检测。 2 结果与讨论 2.1 造球试验 2.1.1 膨润土用量对生球质量的影响 膨润土添加量对未细磨铬铁精矿生球性能的影响见图2。随膨润土用量增加,生球落下强度稍有提高,生球抗压强度几乎没有变化。虽然生球爆裂温度指标优良,均高于600℃,但生球抗压强度只有4N/个左右,远远达不到工业生产相关要求,主要原因在于铬铁精矿没有经过细磨预处理,其粒度很粗,比表面积仅为390cm2/g。

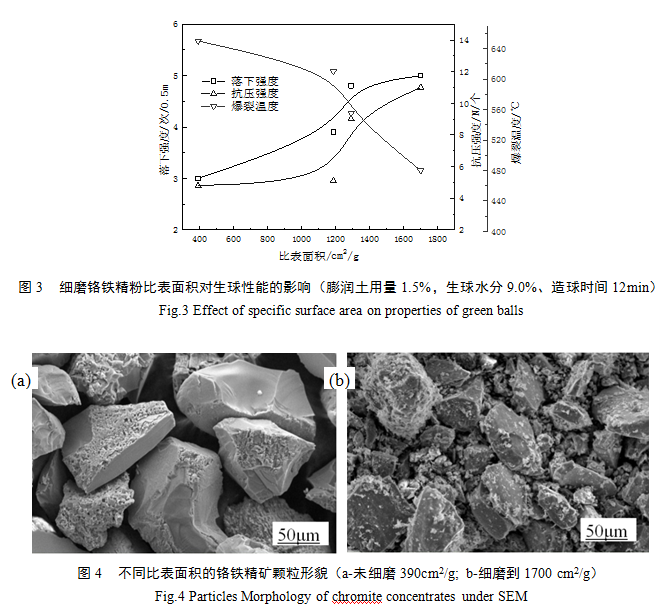

2.1.2 铬铁精矿比表面积对生球质量的影响 铬铁精矿比表面积对生球性能的影响见图3。通过湿式球磨提高铬铁精矿比表面积,随着铬铁矿比表面积增加,生球落下强度增加,抗压强度显著提高,而爆裂温度有所下降。细磨预处理不仅改善了铬铁精矿的粒度组成(见表2)和比表面积,同时改善了铬铁精矿颗粒微观形貌(如图4所示)。细磨前铬铁精矿颗粒表面光滑,细磨后其表面较为粗糙,且大颗粒上粘附有较多小颗粒,颗粒间相互作用得到增强,从而提高了生球强度。比表面积为1700 cm2/g时,生球的抗压强度达到11N/个,生球落下强度也达到5次/0.5m,爆裂温度为480℃,能够满足工业生产需求,因此,需要将铬铁精矿细磨预处理到比表面积1700 cm2/g以上。

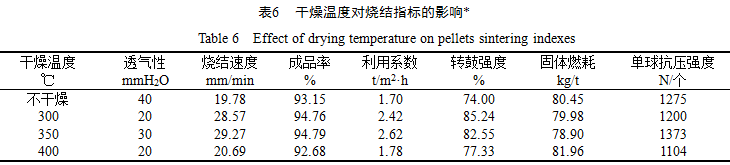

2.2 球团烧结工艺参数优化 2.2.1 干燥温度对球团烧结指标的影响 烧结点火温度一般为1100±50℃,远高于生球爆裂温度,因此,相对于常规烧结过程,球团烧结工艺通常需要设置干燥工序,以防止点火时点火温度高造成生球大量破裂,影响烧结料层透气性,降低烧结矿产质量[15]。 干燥温度对细磨铬铁精矿球团烧结工艺指标的影响如表6所示。由表可见,随着干燥温度升高,烧结矿成品率和转鼓强度在低于300℃时上升,高于350℃时明显下降。这是由于低温干燥或不干燥时,表层生球干燥效果不好,在点火时导致表层生球爆裂,使烧结料层透气下降,故垂直烧结速度较慢,最终影响烧结矿产量和强度;干燥温度太高时,有一部分球团干燥时爆裂,同样也影响烧结矿产量和强度。干燥温度为300-350℃时,烧结的产质量指标比较高,因此干燥温度应控制在此区间内。

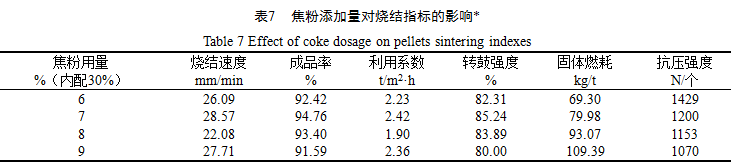

*工艺条件:焦粉用量7%(内配比例30%),烧结混合料水分质量分数9.5%,干燥负压4kPa,干燥时间3min,点火温度1100℃,点火负压5 kPa,点火时间1.5min,烧结负压8 kPa,料层高度600mm。 2.2.2 焦粉添加量及添加方式对球团烧结指标的影响 焦粉用量对烧结指标的影响见表7。由表可见,随着焦粉配比的升高,烧结矿成品率和强度随之升高,但焦粉配比高于7%时,烧结矿强度和产量反而下降。这是由于焦粉低于7%时,料层未能得到足够的热量,导致烧结矿强度降低;焦粉较高(>7%)时,一方面燃烧带宽度加大,最高温度下降,另一方面烧结速度过快,保温时间太短,因此烧结矿产量及强度下降。适宜的焦粉配比为7%时,烧结矿产量2.42t/m2•h,转鼓强度85.24%,固体能耗为79.98 kg/t。

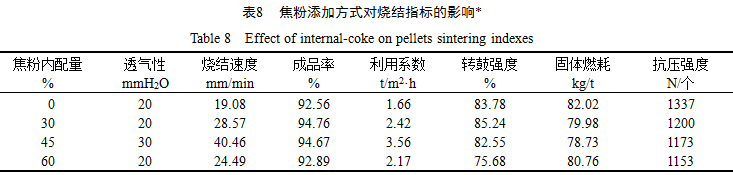

*工艺条件:内配焦粉比例30%,烧结混合料水分质量分数9.5%,干燥温度300℃,干燥负压4kPa,干燥时间3min,点火温度1100℃,点火负压5 kPa,点火时间1.5min,烧结负压8 kPa,料层高度600mm。 在球团烧结过程中,配加的焦粉有造球时加入球团原料内(即内配)和造球后外裹在生球表面两种方式,其添加方式对铬铁精矿球团烧结性能的影响如表8所示。焦粉添加方式对其燃烧效率会产生较大影响,当焦粉全部外配时,焦粉与空气充分接触,焦粉在短时间内燃烧充分,燃烧前沿速度过快,料层中高温保持时间短,影响烧结矿产质量。焦粉内配过多时,焦粉与氧气不能充分接触,燃烧前沿速度缓慢,导致高温带变宽,最高温度下降,同样影响烧结矿产质量。只有内外分加比例适合,传热前沿与燃烧前沿速度匹配,才能使烧结矿的产质量都比较高。由表8可见,适宜的焦粉添加方式为内配30%-45%,对应的烧结矿强度和产量最高,烧结矿产量2.42-3.56t/m2•h,转鼓强度82.55-85.24%,固体燃耗为78.73-79.98 kg/t。综合表7和表8结果,适宜的焦粉添加量为7%,内外配加之比为3:7。

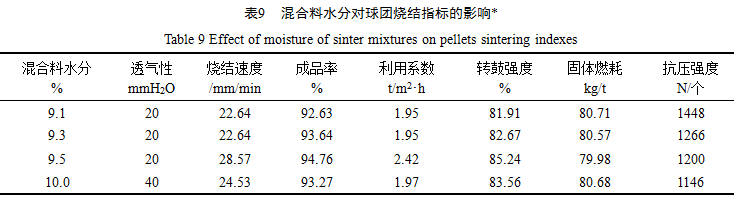

*工艺条件:焦粉用量7%,烧结混合料水分质量分数9.5%,干燥温度300℃,干燥负压4kPa,干燥时间3min,点火温度1100℃,点火负压5 kPa,点火时间1.5min,烧结负压8 kPa,料层高度600mm。 2.2.3 混合料水分对球团烧结指标的影响 混合料水分对烧结指标的影响见表9。当混合料中水分含量在9%~9.5%时,随着水分的增加,烧结矿成品率和转鼓强度均呈上升趋势。主要原因是水分较低时,制粒效果差,透气性差,导致传热速度慢,高温带变宽,最高温度降低。随着烧结混合料水分增加,制粒效果改善,烧结速度加快,烧结矿利用系数增加,转鼓强度升高,固体能耗下降。但当水分过高(>9.5%)时,烧结矿成品率和转鼓强度都降低。

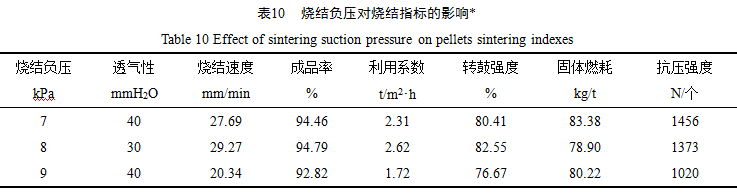

*工艺条件:焦粉用量7%(内配比例30%),干燥温度300℃,干燥负压4kPa,干燥时间3min,点火温度1100℃,点火负压5 kPa,点火时间1.5min,烧结负压8 kPa,料层高度600mm。 在综合比较各项指标的基础上,确定混合料水分为9.5%,此时烧结矿的转鼓强度最高,为85.24%,成品率为94.76%,利用系数为2.42 t/m2•h。 2.2.4 烧结负压对球团烧结指标的影响 烧结负压对铬铁精矿球团烧结性能的影响如表10所示。随着烧结负压增大,通过料层的风量加大,垂直烧结速度变快,在适宜范围内,增加负压能提高烧结矿产量。但当负压过高时,高温保持时间短,表层冷却快,此外料层中细粒焦粉在高负压下向下迁移,导致料层热量分布更加不合理,从而恶化烧结矿质量。由表可见,适宜的烧结负压为8kPa,有较高的利用系数和烧结矿强度,固体燃耗较低。

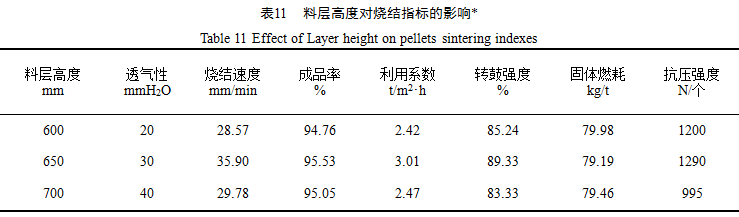

*工艺条件:焦粉用量7%(内配比例30%),烧结混合料水分质量分数9.5%,干燥温度300℃,干燥负压4kPa,干燥时间3min,点火温度1100℃,点火负压5 kPa,点火时间1.5min,料层高度600mm。 2.2.5 料层高度对球团烧结指标的影响 烧结料层高度对烧结指标的影响见表11。一般而言,料层高度增加,由于蓄热作用,烧结矿的产量和质量都会得到改善,固体燃耗降低。但料层过高,料层下部过湿加剧,热态透气性变差,表现在垂直烧结速度下降,燃料燃烧不充分,烧结料层中温度下降,从而导致产量和强度下降。由表可见,适宜的料层高度为650mm,烧结矿产量3.01t/m2•h,转鼓强度89.33%,固体燃耗为79.19 kg/t。

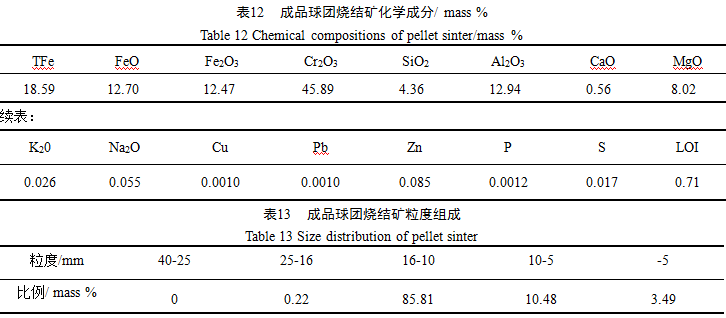

*工艺条件:焦粉用量7%(内配比例30%),烧结混合料水分质量分数9.5%,干燥温度300℃,干燥负压4kPa,干燥时间3min,点火温度1100℃,点火负压5 kPa,点火时间1.5min,烧结负压8 kPa。 综上所述,适宜的铬铁精矿球团烧结工艺参数为:焦粉用量7%(内配30%)、膨润土1.5%,返矿外配5.5 %,烧结混合料水分9.5%,干燥温度300-350℃、干燥负压4kPa、干燥时间3min,点火温度1100±50℃、点火负压5 kPa、点火时间1.5min、烧结负压8 kPa,料层高度650mm。 2.3 成品烧结矿性能评价 2.3.1 化学成分与粒度组成 成品烧结矿化学成分和粒度组成分别见表12和表13。由表12可见,成品烧结矿品位为48.59% Cr2O3,(Cr2O3)/ (FeO)为3.61,可用于生产高铬铁合金。由表13所见,成品球团烧结矿中10mm—16mm占总重85.81%,5mm—10mm占总重10.48%,说明其成品主要以单个球团形式存在,少量球团产生了破损。

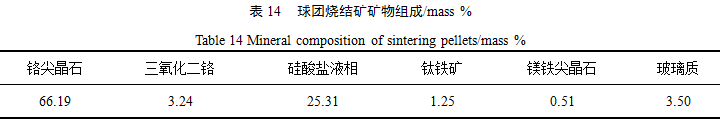

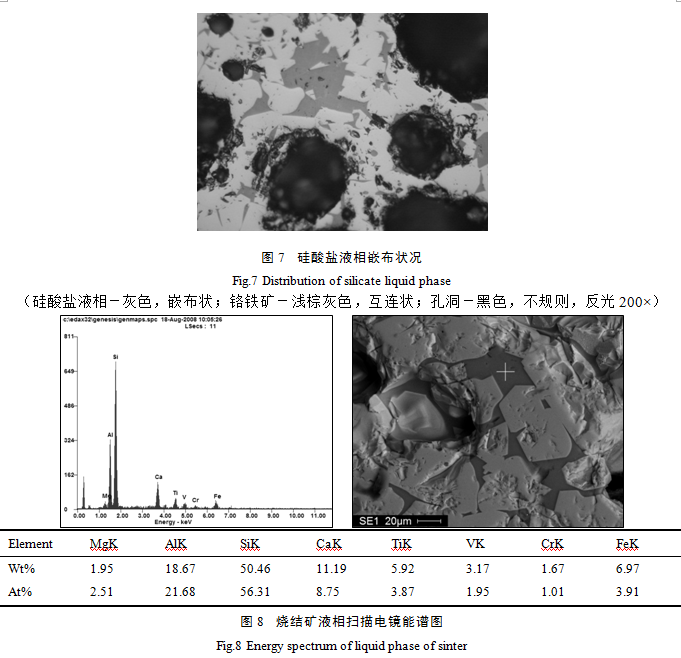

2.3.2 微观结构 通过光学显微镜和扫描电镜测定成品烧结矿矿物组成,详见表14。烧结矿主要矿物组成有铁铬尖晶石为主的铬尖晶石(FeCr2O4),三氧化二铬(Cr2O3),硅酸盐多成分液相,钛铁矿(FeTiO3),镁铁尖晶(Mg,Fe)(AlFe)O4及玻璃质等。其中液相量(硅酸盐液相与玻璃质)占28.81%,含量较高,有利于提高烧结矿强度。由此可见,铬铁精矿球团烧结工艺所得产品是由固相固结与液相固结共同决定的,是介于烧结矿与球团矿之间的一种产品。

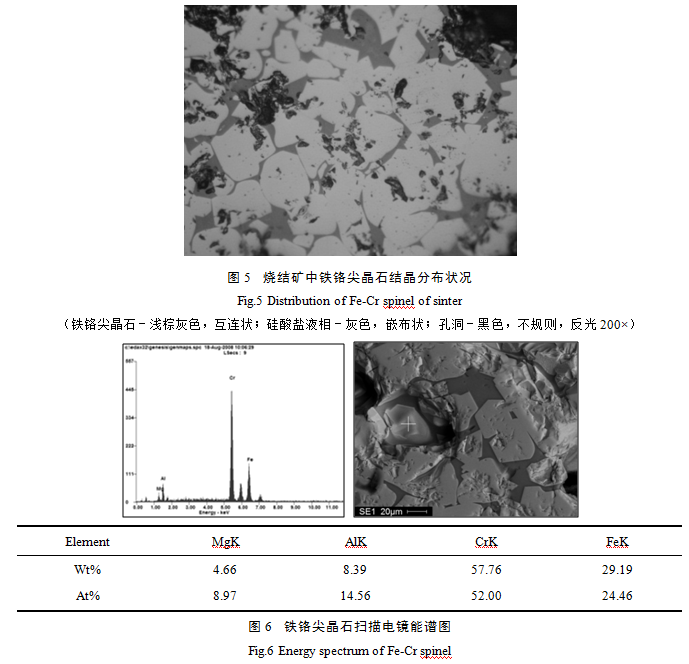

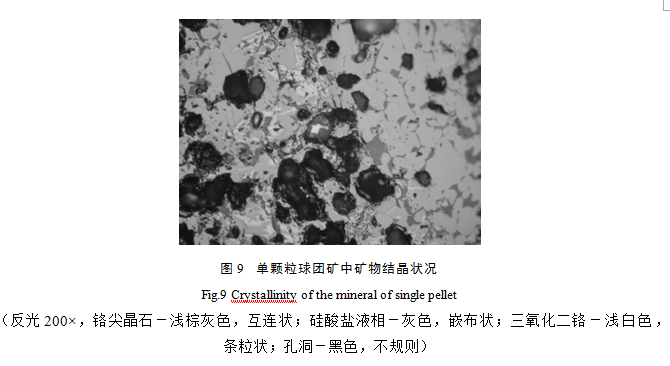

在烧结料层的中上部,烧结矿大多数为单颗粒的球团,但在烧结料层中下部,有一些球团相互粘结在一起形成葡萄状。对葡萄状烧结矿显微镜下观察,其中铁铬尖晶石结晶良好,晶粒粗大互连成整体(见图5)。对这些晶粒进行点扫描时发现大部分晶粒中都夹杂着少量的Mg、Al元素(见图6)。在铁铬尖晶石的间隙中充填着大量的硅酸盐液相,将铁铬尖晶石紧紧胶结在一起(见图7),维持这种球团烧结矿的机械强度。该液相化学成分示于图8。

在球团烧结料层中上部,由于烧结温度低,烧结矿大多数呈单颗粒球团状,球团中液相量比下部葡萄状烧结矿少得多,主要以固相固结为主,浅白色的三氧化铬结晶明显(见图9),呈线条状或细粒状,分布在孔洞周围较多[16]。烧结矿细小孔洞较多,一般孔径为0.11~0.13mm,配碳量越多,孔隙率越大,对还原性有利,但对强度不利。

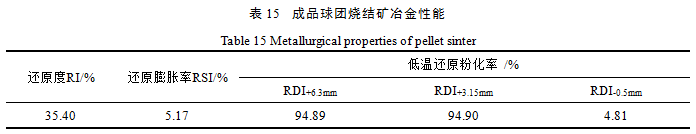

2.3.3 冶金性能 铬铁精矿球团烧结成品矿的冶金性能如表15所示,冶金性能检测方法参考铁矿石球团冶金性能国家标准。由表可见,成品球团的还原度仅为35.40%,表明球团矿中只有部分铁氧化物发生了还原,而含铬氧化物在900℃的低温还原条件下很难还原[17-18]。球团还原膨胀和还原粉化指标优良,还原膨胀率仅为5.17%,还原粉化率RDI+3.15为94.90%,还原过程具有较好的强度。

3 结论 (1)铬铁精矿粒度粗,比表面积仅为390cm2/g,不能直接用于造球,必须进行细磨预处理,使其比表面积达到1700 cm2/g。细磨后的铬铁精矿在膨润土配比1.5%、生球水分9.0%、造球时间12min条件下,所的生球落下强度为5次/0.5m,抗压强度为11N/个,爆裂温度为480℃。 (2)在焦粉用量7%(内配30%)、膨润土1.5%,返矿外配5.5 %,烧结混合料水分9.5%,干燥温度300-350℃、干燥负压4kPa、干燥时间3min,点火温度1100±50℃、点火负压5 kPa、点火时间1.5min、烧结负压8 kPa,料层高度650mm的条件下对铬铁精矿进行球团烧结,获得烧结矿转鼓强度89.33%、成品率95.53%、利用系数3.01 t/m2•h、固体燃耗79.19kg/t的优良指标。 (3)铬铁精矿球团烧结法产品品位为45.89% Cr2O3,(Cr2O3)/ (FeO)为3.61,可用于生产高铬铁合金。900℃温度时还原度为35.40%,还原膨胀率仅为5.17%,还原粉化率RDI+3.15mm高达94.90%,因此,铬铁精矿的球团烧结矿是一种生产高铬铁合金的优质炉料。 4 参考文献 [1]王惠永, 吕韬, 孙奉昌, 等. 中国高碳铬铁产业发展现状浅析[J]. 铁合金, 2016, (2): 45-48. [2]曾祥婷, 元春华, 许虹,等. 中国铬资源产业形势及其相关策略研究[J]. 资源与产业, 2015, 17(3): 39-44. [3]曾祥婷, 元春华, 许虹,等. 世界铬矿开发现状及投资建议[J]. 中国矿业, 2015, (8):16-22. [4]李建. 铬铁矿粉球团烧结新工艺及固结机理研究[D]. 中南大学, 2004. [5]朱德庆, 李建, 范晓慧,等. 铬铁矿粉造块方法综述[J]. 烧结球团, 2004, 29(2):27-30. [6]冯珣, 袁熙志. 铬铁矿粉造块工艺的设计与研究[J]. 铁合金, 2013, 44(3):1-5. [7]邱伟坚. 铁合金矿粉冷压球团成球机理及固结[J]. 铁合金, 2003, 34(3):7-9. [8]杜洪缙, 朱德庆, 杨聪聪,等. 高压辊磨和球磨预处理强化铬铁矿球团制备的研究[J]. 烧结球团, 2013, 38(6):33-37. [9]甘敏, 高露, 范晓慧,等. 铬铁矿球团焙烧固结特性[J]. 工程科学学报, 2016, 38(10): 1369-1376. [10]Zhu De-qing, Li Jian, Pan Jian, et al. Sintering behaviours of chromite fines and the consolidation mechanism[J]. International Journal of Mineral Processing, 2008, 86(1):58-67. [11]朱德庆, 李建, 潘建,等. 铬铁矿粉烧结试验研究[J]. 钢铁, 2007, 42(8):7-11. [12]戴维. 铁合金冶金工程[M]. 北京: 冶金工业出版社, 1999. 121-122. [13]朱德庆, 仉宏亮, 潘建. 铬铁粉矿球团烧结新工艺及固结机理研究[J]. 金属矿山, 2010, 39(5):99-103. [14]朱德庆, 熊守安, 仉宏亮, 等. 铬铁精矿球团烧结工艺与机理[J]. 中南大学学报(自然科学版), 2010, 41(5):1658-1667. [15]傅菊英,姜涛,朱德庆. 烧结球团学[M].长沙:中南工业大学出版社,1996. [16]Zhu De-qing, Yang Cong-cong, Pan Jian, et al. Comparison of the Oxidation Behaviors of High FeO Chromite and Magnetite Concentrates Relevant to the Induration of Ferrous Pellets[J]. Metallurgical & Materials Transactions B, 2016, 47(5):1-12. [17]李建臣, 白国华, 李光辉. 含碳铬铁矿球团的固态还原特性[J]. 中国有色金属学报, 2011, 21(5):1159-1164. [18]李一为, 丁伟中, 游锦洲, 等. 铬铁矿在熔融滴下过程中的还原机理[J]. 钢铁研究学报, 2003, 15(6): 4-8+32. (责任编辑:zgltw) |