-

毛东辉 薛 飞

(中天钢铁集团)

1 前言

江苏中天钢铁集团7号高炉有效容积850 m3,共20个风口,两个出铁场,设置2个铁口,2条固定贮铁式主沟,采用汽运铁水车运输铁水,2020年6月5日小修后点火投产,因新冠疫情影响,本次停炉降料面至8米后上方封水渣近1米停炉,停炉过程安全、顺利,并采用人工风口扒焦炭的方法全挖炉身至炉缸的焦炭,用时一星期就全部完成,既减少了大量的物力财力,也为后续开炉奠定了良好的复风基础,利于高炉在较短时间内稳定炉况和各项指标参数,做到稳产高产,安全生产。高炉于2020年6月4日开始装料,6月5日19:16分点火开炉,送风24小时风口全开,25小时开始喷煤、富氧操作,高炉炉况稳定顺行,各项指标稳步提高,开炉第三天产量达3250t,有效降低了开炉成本,为850m3级高炉顺利投产打下了夯实基础。

1.1 开炉基本情况

2020年6月4日10:00高炉开始带风装料,装料过程中向炉内送入冷风,可以疏松料柱,改善炉料透气性,有利于高炉开炉时炉况顺行。根据第三炼铁厂部安排6月5日19:16点火送风,19:20送风风口全亮,19:28料尺动作,19:40开始下料。6月6日0:40开口,渣铁顺利流出,渣铁物理热充足。24小时全风操作,25小时喷煤,逐步降硅。开炉72小时内高炉利用系数达到3.8 t/(m3·d),第三天燃料比降到530kg/t以下,煤比150kg/t,煤气利用率达到47.65%,实现了开炉即达产的目标。

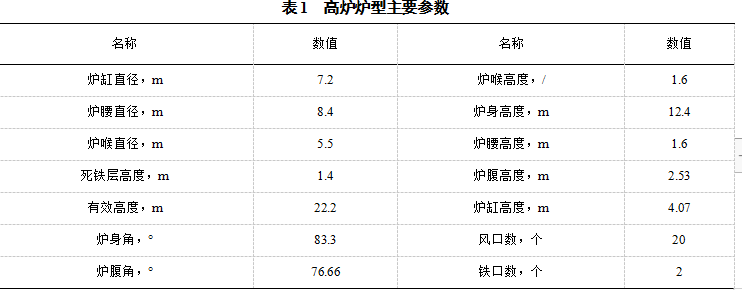

1.2 高炉炉型

2 开炉前准备工作

2.1 高炉本体烘炉

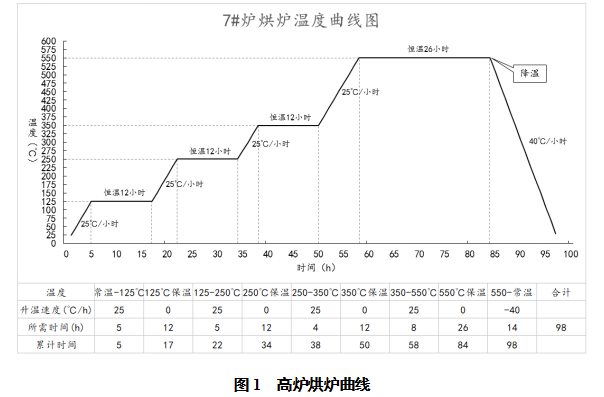

本次烘炉的目的是蒸发高炉停炉和扒炉期间因打水进入的水分,使整个炉体设备逐渐加热至生产状态,避免生产后因剧烈膨胀而损坏设备。烘炉温度以铁口长热电偶测量温度为准,以热风温度调节烘炉温度,用风量和炉顶放散阀开启位置控制炉顶温度不大于350℃。烘炉温度记录如图1。

2.2 高炉捡漏工作

高炉通风试漏的目的是查出漏点,进行堵漏。使用风压200kPa的冷风打压,发现漏点16处,经过补焊后基本消除漏点。

2.3 设备试运行

开炉前,对上料系统、炉顶设备、送风系统、煤气系统和炉前系统的各类设备进行全面、认真的检查,上料系统进行联动试车48小时以上。并把每个设备的验收责任落实到具体的个人,开炉前一周每天对设备进行检查试车签字确认,做到分片负责、签字确认、万无一失,确保开炉期间设备正常、稳定。

2.4 炉前准备工作

炉前各设备试运转正常,提前三天开始将大沟高温烘烤,提前一天将铁口炉门板安装好,铁口泥套全部修垫好并烘烤干,出铁前铺好河沙,并做好出铁前准备工作;各种开炉用工器具及资材确保齐全、到位。

3 开炉配料、装料及基本制度确认

3.1 开炉料

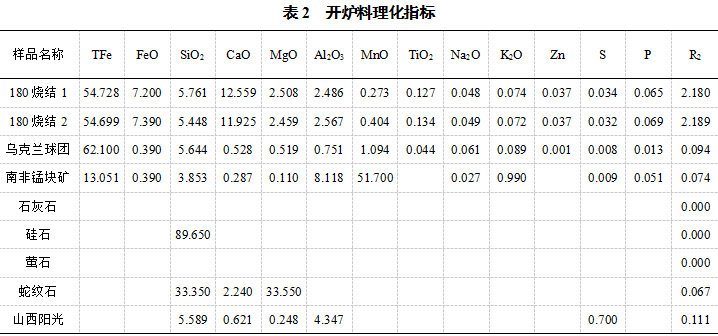

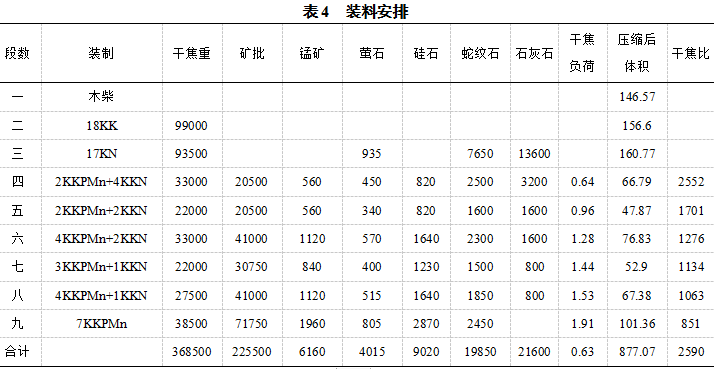

本次开炉正常料炉料结构为烧结矿(二烧结)+乌球。在正常料中配加锰矿和萤石,在空料中配加萤石和锰矿,用锰矿和萤石改善渣铁的流动性,防止开炉初期因碱度过高,渣铁流动性差影响开炉顺利进行。开炉料的理化指标如表2。

3.2 开炉参数设定

(1)全炉焦比定为2.6t/t,正常料焦比0.85t/t;

(2)生铁成分:[Si]=3.0%;Mn=0.8%;[Fe]=91.5%;Fe的回收率99.5%;锰的回收率60%。

(3)入炉原料配比:70%烧结+30%球团+锰矿(配加锰矿使铁水[Mn]=0.8%),配加硅石平衡二元碱度和渣中Al2O3不大于15%,二元碱度R2=0.97。

(4)炉料压缩率:正常料12%;空焦、净焦13%,料线1.8m。

(5)填充方案:采用木柴死铁层0.4m至风口中心线(因考虑木材空间间隙较大,实际炉内木材堆至风口中心线以上1.2m);风口中心线以上、炉腹填净焦;炉腰、炉身1/8填空焦料。

(6)干焦批定为5.5吨/批,湿焦批根据实际水分(4%)折算。

(7)开炉木材109.38m3(预估木柴需80吨),压缩率15%,装料后、开炉前,低温烘烤100—200℃需要12小时,减缓不良影响;

(8)炉渣镁铝比≮0.75,渣比≮420kg/t。

(9)开炉料配比:烧(南区180烧结)70%+乌克兰球团30%。

3.3 装料

(1)7号高炉采用全木柴填充炉缸开炉法。6月3日8:00开始往炉内装入木柴,用时一天装完,木柴装至风口中心线高度,高炉中心堆起堆尖1.2米。6月3日下午木柴添装完成,共装入约80吨木柴。

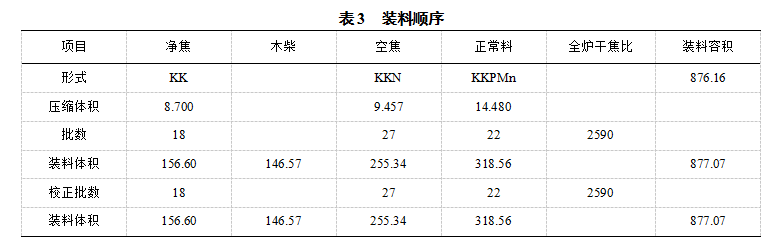

(2)配料计算的目的,使开炉填充料具有合适的焦比和炉渣成分,既能保证开炉的热量需要,也能保证炉渣具有良好的流动性和脱硫能力,保证冶炼出合格生铁。7号高炉开炉料总焦比2.60t/t,正常料焦比850t/t,全炉渣碱度0.97。生铁成分:[Si]=3.0%;Mn=0.8%。6月4日上午开始装料,装入顺序(如表3)

在装料过程中同时对上料设备进行调试,包括旋转溜槽的最小布料角度、矿石焦炭最小γ开度、γ开度于料罐下料速度的关系、矿石和焦炭的布料曲线,正常料线打到钢砖角度、槽下计量秤等,掌握了炉顶布料设备的基本特征,对装料中暴露出的问题马上处理。装料过程中各段实际位置和理论计算相差不大,装料过程比较顺利。轻料二装完后理论计算料线在10.25米,实际探测是10.88米,轻料三装完后理论计算料线8.42米,实际探测料线8.61米,带风装料过程中,针对料线误差补加二批空焦,总体预计料线和实际料线吻合。

3.4 送风制度选择

3.4.1 风口布局

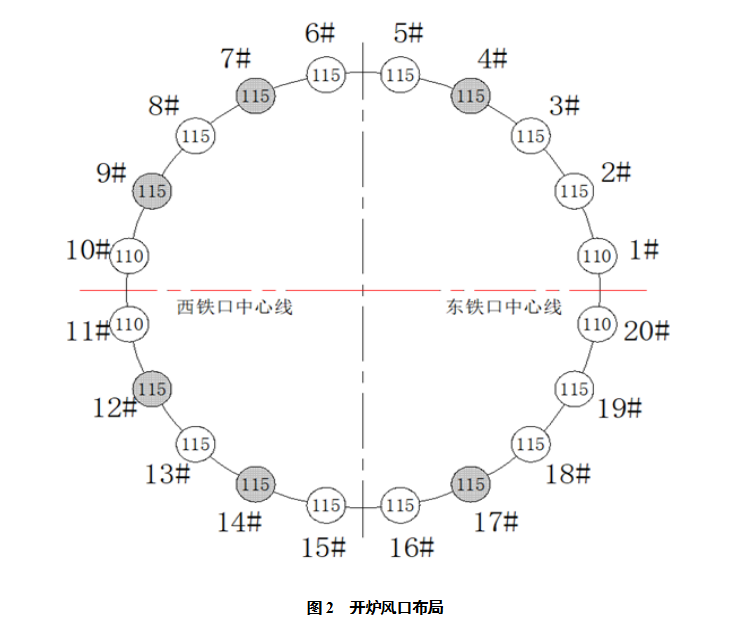

20个风口,其中4个采用L470×φ110直风口小套、12个L470×φ115/斜5°风口小套和4个L450×φ115/斜5°风口小套,总进风面积0.2042m2,堵6个风口送风(4#、7#、9#、12#、14#、17#),进风面积0.1419m2。保持铁口上方风口全开,使用加工好的轻质耐火砖均匀堵风口,堵风口间隔至少1个全开风口,堵风口分布示意图如下:

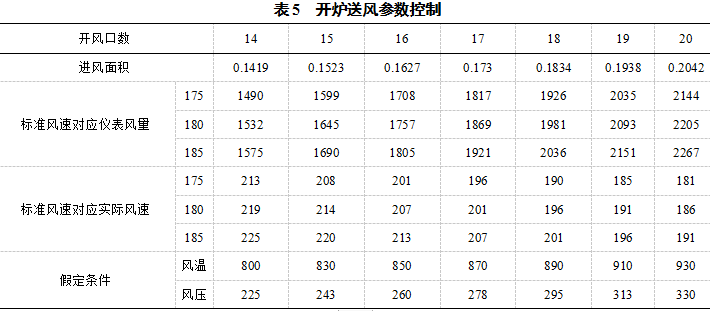

3.4.2 开炉送风参数控制

点火送风风量800m3/min,风温800℃,风压80-100kPa(以风压为准)。压差控制小于80kPa。

4 开炉操作管理

4.1 点火送风及送风制度调整

2020年6月5日19:16 7号高炉点火送风,热风压力80kPa,风量1500 m3/min,风温850℃,19:20送风风口全部着火。19:28料尺动作,19:40开始下料,同时关小炉顶蒸汽,19:50关炉顶东放散,21:36将炉顶蒸汽关死开遮断阀布袋开始做煤气成分分析,22:18关闭炉顶西放散,引煤气成功。23:17来渣堵口,说明点火后1个小时左右炉缸焦炭引燃,0:40(5h24min)出第一次铁,出铁17min,估铁量12t,铁口喷溅物以焦炭灰分熔融物质为主,物理热偏低。23:50出现难行,0:10开始逐步减风,主要原因是炉缸内木材燃烧完后炉腰及炉腹内焦炭燃烧后灰分逐渐软化熔融、透气性急剧恶化,造成炉内煤气阻力大出现难行,但因空间腾挪有限减风效果不明显。开第一炉铁后0:54再次减风塌料,压量关系得到缓解。3:53第三炉开口,铁水流量开始增多。4:59开口出铁,走安全沟约出渣铁90t,渣铁物理热1360oC。6月6日9:30打开铁口走撇渣器残铁口,只要为预热撇渣器,约出渣铁50t,物理热1366oC。10:28打开铁口过撇渣器。12:00第三炉物理热上升至1410℃,炉内开始逐步正常。14:30捅开4#,焦比降至620 kg/t。15:28捅开14#,焦比降至544 kg/t。16:32捅开17#,17:07捅开7#风口,18:03开口铁水物理热1505 ℃,焦比降至495 kg/t,逐加热风压力至270kPa,风量2000 m3/min。18:30开9#风口,19:10开12#风口逐加热风压力至290kPa,风量2050m3/min,焦比降至453 kg/t,24小时风口全开。后续炉内操作按开炉方案执行,高炉转入正常操作。送风后25h开始喷煤,30h后煤比达到100t/t。

4.2 布料控制

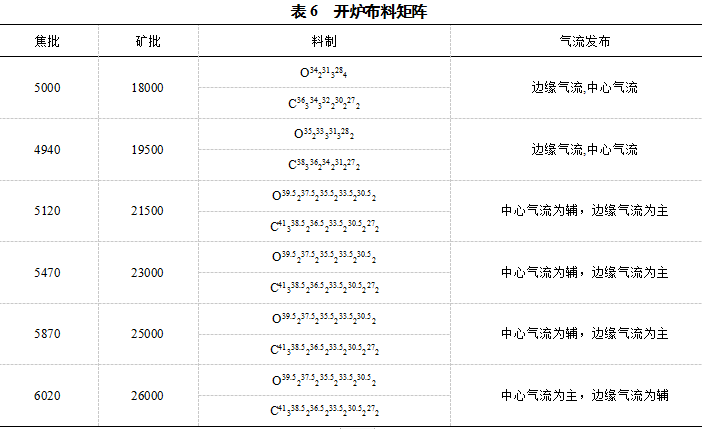

布料矩阵采取疏通两股气流的制度,选择合理的装料制度是开炉顺利的关键环节,也是成功开炉和顺利达产、达标的重要保证,在恢复炉况的过程中,根据煤气流分布情况调整矿石档位,使发展边缘的装料制度,边缘气流为辅的两股气流。选择合理的煤气流分布,是开炉过程中炉况稳定的关键。炉况恢复时装料制度调整见表6。

4.3 热制度调整

4.3.1 快速降硅

高炉开炉后,降低生铁硅水平是改善炉前劳动强度,保证渣铁及时出尽的重要措施,同时也是高炉加风提顶压,强化冶炼的必要条件。根据设备和外围情况,有步骤上焦炭负荷。7号高炉开炉第三天炉温降至0.45,煤比加至150kg/t,燃料比降至530kg/t,基本正常生产。

4.3.2 喷吹煤粉

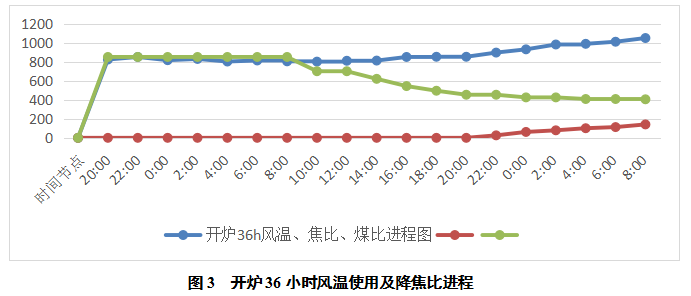

早喷煤能活跃炉缸、尽快降低焦比、便于顶温控制、减少布袋和炉顶设备压力、丰富调剂手段,减少操作对风温和负荷的依赖,7号高炉送风后25小时开始喷煤,开炉30小时后煤比达100 kg/t。图3为7号高炉开炉36小时风温使用及降焦比进程时序图:

4.4 渣铁制度调整

开炉料中适当加入锰矿能改善炉渣流动性,待炉缸加热至正常水平,应及时停锰矿等熔剂,稳定炉料结构。高炉开炉要求合理把握好出铁时间,出铁时间过早,渣铁量太少,因初期渣铁流动性差,容易造成大沟淤渣、撇渣器凝死等事故。出铁时间过晚,影响加风速度,不利于炉况快速恢复。2020年6月6日0:40分开口,少量渣铁,前五炉走安全沟,第六炉走撇渣器残铁口,第七炉开始过撇渣器。

4.5 高炉运行参数及主要生产指标

4.5.1 高炉运行参数控制

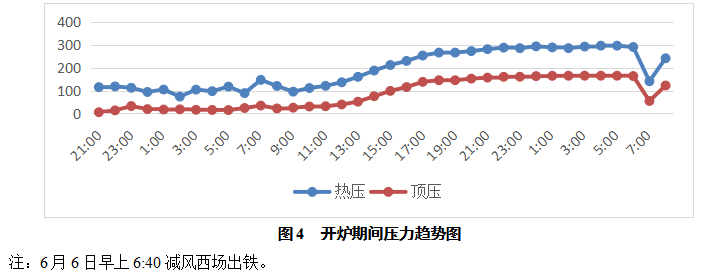

合理的开炉参数选择,保证铁水热量充沛,对高炉及时出净渣出铁,减少炉前劳动强度,高炉实现快速达产提供了重要保证。此次开炉铁水物理热基本在1450℃以上,充足的炉温基础,保证了渣铁流动性良好,为快速开风口,加风达产提供了热量保证。设备的保驾护航工作,在开炉期间保证设备运行正常是开炉得以快速达产的重要措施,开炉达产是一个系统工程,牵涉多个部门和工种,加强开炉中各部门工种的协调沟通也是快速达产的必备因素。下表为7#炉开炉前期重要参数控制:

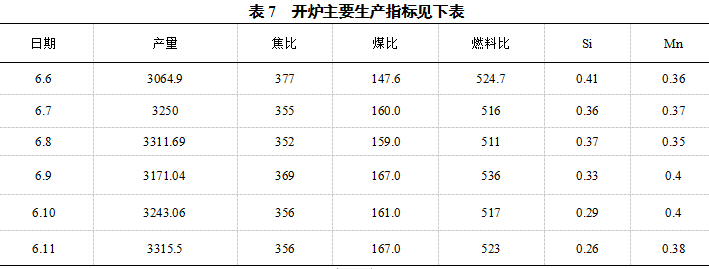

4.5.2 主要生产指标

5 结语

7号高炉圆满完成开炉任务,实现了安全无事故开炉、快速达产、快速达标的奋斗目标。

5.1 开炉中的亮点

(1)合理的开炉方案是开炉成功的主要因素。本次开炉,制定了详细的开炉方案,具体分工责任到人,在开炉前进行了讨论,统一思路,并在开炉过程中严格按方案执行。

(2)选用全木柴填充炉缸开炉法,使得炉缸加热充分,渣铁快速下渗至炉缸。

(3)合理的开炉参数选择,保证铁水热量充沛,对高炉及时出净渣出铁,减少炉前劳动强度,高炉实现快速达产提供了重要保证。充足的炉温基础,保证了渣铁流动性良好,为快速开风口,加风达产提供了热量保证。

(4)7号高炉本次开炉实现了24小时风口全开全风操作,25小时以内开始喷煤、富氧。

(5)高炉各项参数调剂快,历时30小时煤比已经提升至100kg/t,实现了48小时干焦比降至400kg/t,煤比提至150kg/t,富氧用至7000m3/h。

(6)开炉期间未有长时间高顶温操作,未使用炉顶打水设备,确保了所有布袋筒体无破损或糊死现象,为高炉顺利开炉及加风加压创造了有利条件。

(7)本次开炉搞好设备的保驾护航工作,在开炉期间保证设备运行正常,未有出现因设备原因影响到炉内加风、加压现象。精心组织好炉前出铁工作,做到炉外不影响炉内,炉外配合好炉内的思路,加快了炉况恢复进程。

(8)开炉达产是一个系统工程,牵涉多个部门和工种,加强开炉中各部门工种的协调沟通也是快速达产的必备因素。

(责任编辑:zgltw)