-

李洪涛 王宏强

(舞钢中加钢铁有限公司)

摘 要 本文主要对舞钢中加新建高炉设计特点进行了总结。高炉本体结构、热风系统、粗煤气除尘系统、煤气布袋除尘系统、渣处理系统、喷煤系统等先进工艺技术及设备首次在国内集成到了一座高炉,为今后高炉设计提供了借鉴。

关键词 高炉 设计 先进 设备 技术

舞钢中加钢铁有限公司新建1350m3高炉项目是根据国家产能置换政策,淘汰原有三座小高炉,新建一座年产 122万吨铁高炉,建设地点位于公司现有厂区内。本次高炉设计遵循“先进、实用、可靠、经济、环保”的原则,消化吸收国内外已成熟的、适用的先进工艺和技术,确保高炉安全、稳定、低耗、长寿、环保。

1 舞钢中加钢铁公司高炉设计概述

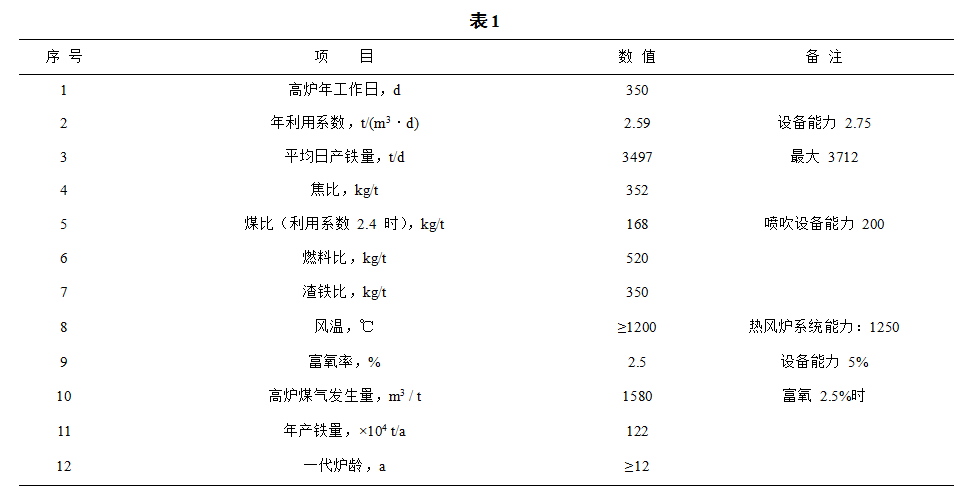

1.1 高炉主要设计指标(见表1)

1.2 高炉设计概述

本次高炉设计结合中加钢铁公司原燃料条件、产能规模、地理位置条件以及公司有铁无钢,氮气资源不足的特点进行,优化了高炉内型设计,采用了一系列先进实用的技术,保证高炉的高风温、高煤比、高顶压、长寿、环保的的目标。

2 高炉本体系统

高炉本体是由炉壳、冷却设备及系统、炉体耐火材料、炉体支撑结构以及附属设备组成。本高炉采用自立式框架结构结合适当矮胖炉型结构设计。

2.1 高炉内型

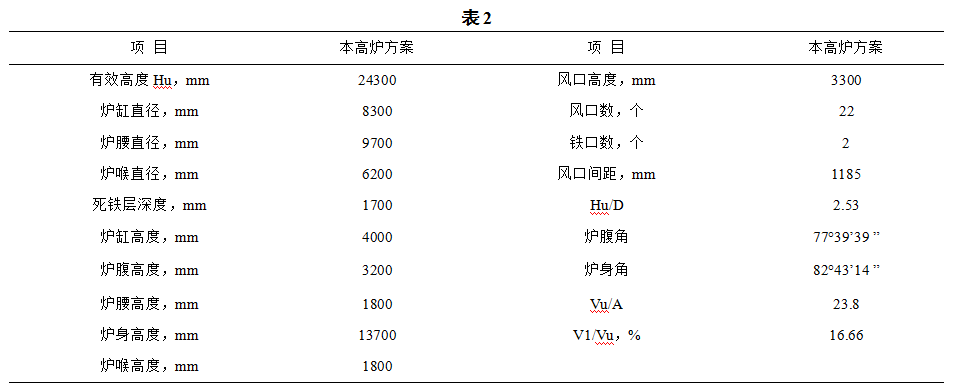

高炉内型是实现高产、稳产、低耗、长寿的基本条件之一。结合原燃料条件,为高富氧、大喷煤等强化冶炼创造有利条件,本次采用了适当矮胖炉型设计。具体高炉内型尺寸见表2。

炉缸直径 8300mm,适当加高炉缸高度到 4000mm,使炉缸容积占高炉容积的比例值相对适当增大达到 16.66%,增加了安全容铁量,利于活跃炉缸,并使风口前有足够的风口回旋区,利于煤粉的充分燃烧,改善了高炉下部中心焦的透气性,适应了大风量和高压操作,有利于提高产量和节能,符合高炉发展趋势。

死铁层深度 1700mm,炉底、炉缸铁水的流场分布对炉缸寿命有着相当重要的影响,适宜加深死铁层深度能够减小铁水环流速度,增强铁水在炉底流动的通透性。适宜但不过份增大死铁层深度有宜于炉缸整体冷却系统的有效发挥,提高炉缸炉底寿命。

有效高度 Hu=24500mm,高径比为2.53,炉型适当矮胖,减小炉身角及炉腹角。炉腹角 77°39’39”, 适宜的炉腹角,可以为炉腹煤气提供足够大的扩张空间,有利于煤气流的均匀分布,提高煤气与炉料的接触面积,减小煤气对炉腹冷却壁的冲刷;同时,可以使熔渣与冷却壁之间的摩擦力增大,有利于挂渣,形成稳定的渣皮。

2.2 高炉本体耐材

2.2.1 炉底、炉缸、铁口区及风口带

本次设计采用“炭质+陶瓷杯复合炉缸炉底”结构的方案。具体配置如下:

炉底水冷管臵于炉底封板之上,在炉底水冷管中心线以下至耐热基墩顶标高采用耐热浇注料;炉底水冷管中心线以上至第一层满铺炭砖之间采用炭素耐火捣打料;其上的第一层和第二层为满铺国产优质半石墨炭砖(高约800mm,平砌);第三层和第四层满铺炭砖中心区域设置国产优质微孔炭砖,边缘设置国产优质超微孔炭砖(高约 800mm,平砌);炉底设大块陶瓷垫(高约 800mm),炉缸采用陶瓷杯壁结构;炉底、炉缸“象脚”侵蚀严重部位、炉缸铁口以下环形炭砖采用国产优质超微孔炭砖(高约 3800mm),其上采用国产优质微孔炭砖(高约 1300mm)。通过采用炉底水冷管埋于炉底砖下强冷却措施,以及炭质炉缸和陶瓷杯的砌筑方式,达到减小侵蚀速率,高炉长寿的目标。

2.2.2 炉腹至炉身下部

第5至7段采用带燕尾槽的铜冷却壁。第5段铜冷却壁折弯以下高750mm,燕尾槽内采用碳化硅质捣打料,槽外砌筑烧成微孔铝碳砖。其余部位湿法喷注高强复合喷注料。

2.2.3 炉身中部以上

采用砖壁合一薄内衬结构,铸铁冷却壁耐火砖内衬采用冷镶方式与冷却壁砌成一体,砖衬和冷却壁之间采用燕尾槽连接。炉身中部镶砖材质为烧成微孔铝炭砖。炉身中上及上部镶砖材质为磷酸浸渍粘土砖。

2.3 高炉冷却结构

炉体采用全冷却壁式冷却结构以强化炉体冷却,共14段冷却壁。

炉底、炉缸区域(第 1~4 段)采用光面铸铁冷却壁,材质为灰铸铁HT200。

高炉炉腹至炉身下部是实现高炉长寿的又一关键部位,该部位主要依靠结渣皮维持生产。生产实践证明,渣皮生产连续性和稳定性对于该区域的高效、长寿而言是极为重要,这就需要建立一个高炉工作条件下无过热的冷却体系保证该区域长期正常工作。炉腹、炉腰炉身下部区域采用3段铜冷却壁,高度6830mm。

炉身中、上部区域热负荷较炉腹、炉腰、炉身下部较轻,故采用冷却能力较好,抗热震性、抗疲劳性能好的砖壁合一结构的球墨铸铁冷却壁。

炉喉钢砖分上下两段,材质为ZG270-500,下段采用水冷钢砖结构。

3 出铁场风口平台

风口平台出铁场系统是高炉生产的重要环节,采用先进的铁水运输方式、合理的风口平台出铁场布置、成熟可靠的炉前设备、优质合理的耐材设计、完善的除尘设施,是确保高炉生产安全、稳定、高产、节能、环保的重要手段。

3.1 出铁场设计需满足要求

中加钢铁铁水主要供舞阳钢铁公司,采用汽车运输铁水,在舞钢检修等特殊情况铁水不外送改铸铁机铸铁。炉前渣铁沟的配置、铁路布置、道路的布置和操作空间的综合考虑,既能满足汽车方便地接受铁水、计量和运输,又能满足铁路运输铁水;所有的铁水既能采用一台铸铁机进行铸铁,也能满足 2 台铸铁机同时进行铸铁。

3.2 出铁场风口平台设计特点

(1)双矩形平坦化出铁场,采用全混凝土梁、柱和无填沙层模板结构。

(2)液压泥炮、液压开口机、集中液压站。

(3)铁口上设除尘罩。

(4)热风围管下,设有双环形单轨电葫芦4台,其轨道延至风口平台以外的出铁场上方,可以满足风口设备的搬运、检修和安装。

(5)设有上出铁场平台公路引桥,满足载重汽车(Q-15)通行。

(6)出铁场设置两台桥式起重机,主要用于两个出铁场设备的维护更换,以及生产用工具、材料、备品备件搬运。

4 上料系统

采用焦、矿仓单列双排式布置, “无中继站”分散称量的直接上料工艺。仓下各种物料经仓下分散筛分、分散称量后通过主胶带机直接送到高炉。

采用焦丁、矿丁回收工艺。回收10~20mm的焦丁和3~5mm的矿丁。焦丁与烧结矿批混装能够节约能源,提高能源利用效率,改善高炉透气性,降低燃料消耗,达到增产、节焦、降低成本、节约能源的作用。

5 炉顶装料系统

高炉炉顶装料设备是通过一定的方式、顺序向高炉内装入炉料,达到炉料分布合理。本次设计采用串罐无料钟炉顶装料设备。

5.1 炉顶装料系统主要技术参数

上密封阀直径:φ700mm

下密封阀直径:φ700mm

料流调节阀直径:φ650mm

中心喉管直径:φ650mm

布料溜槽:长度L=2600mm

旋转速度:11r/min

炉顶压力:0.22 MPa,0.28MPa(设备能力)

炉顶温度:150~250℃

受料罐、料罐有效容积:28m3

5.2 炉顶装料系统主要配套设施

炉顶装料系统配套设施主要有:探尺装置、均压放散装置、水冷气密齿轮箱冷却系统、喷水降温设施、液压站、润滑站以及炉顶检修设施等。

6 热风炉系统

热风炉通过耐材与空气进行循环热交换给高炉输送高温鼓风,是高炉提高冶炼强度、节能降耗的重要手段。

本次设计采用三座多段独立支撑结构顶燃式热风炉,燃烧器和拱顶燃烧室耐火材料分别支撑在炉壳砖托上,蓄热室大墙耐火材料直接砌筑在炉底板上,格子砖通过炉箅子支柱支撑在炉底板上。热风炉选用19孔φ20mm格子砖,三座热风炉总蓄热面积大于 130000m2 。

为了实现热风炉送风温度≥1200℃的目标,并提高系统热效率、节约能源,设计采用管式换热器、板式换热器的组合加前置燃烧炉的形式,满足对高炉煤气预热到 200℃和空气预热到 300℃,可以长期满足热风温度达到 1250℃的要求。

7 煤气系统

煤气系统是本次设计重点考虑的部分,经过考察论证,结合中加公司没有独立的炼钢设施,没有充足氮气资源的先天不足,本着先进、环保、高效、低成本运行的原则,达到煤气除尘后含尘浓度:≤5mg/Nm3,进行设备、工艺选择。

7.1 粗煤气系统

粗煤气系统采用新型螺旋筒式旋风除尘器工艺。

7.1.1 新型螺旋筒式旋风除尘器工作原理

新型螺旋筒式旋风除尘器工作原理是:运用离心力的作用从气流中把粉尘颗粒分离出来,荒煤气气流由导入口进入积压分配室内,气压得到积压缓冲、减速后,分配给各个旋流口,在旋流筒内气流加速,并与旋流室内壁形成一定的角度,进入旋流室内旋转。在离心力的作用下,荒煤气中的粉灰从气体中分离。被分离出来的粉灰落到集灰室内,经卸灰装置运出。除尘后的煤气由导出口排出。

7.1.2 主要工艺参数

炉顶工作压力:0.22MPa,设备能力0.28MPa

炉顶煤气温度:150~250℃

煤气发生量:265000Nm3/h,系统设计能力302400Nm3 /h

半净煤气含尘量:3.75~5g/Nm3

7.2 煤气干法除尘系统

煤气干法除尘系统采用直径 DN4000mm的除尘箱体11个,滤袋规格采用φ130×7000mm。过滤负荷正常工况滤速0.223~0.306m/min。除尘器箱体的清灰方式采用泄压净煤气反吹技术,该技术已经在柳钢成熟应用,节省了脉冲反吹的氮气消耗。

7.3 同轴机组系统

高炉煤气净化经干式布袋除尘净化后,通过高炉鼓风机同轴机组系统(简称BPRT),减压至20kPa,外送煤气管网管道。

8 渣处理系统

渣处理系统采用炉前熔渣水淬+环保底滤法,并设1个干渣坑。渣处理系统设计特点有:

(1)采用了粒化塔冲渣工艺,确保冲渣效果,提高水渣质量;

(2)采用冲渣热水上塔冷却工艺流程,确保生产稳定可靠;

(3)配置水渣蒸汽高空排放设施,减少水渣蒸汽对周围钢结构的腐蚀;

(4)设置事故水箱和安全卸爆阀,确保水渣系统的安全生产。

9 制粉喷煤系统

制粉喷煤系统充分考虑旧有系统的利用,采用中速磨煤机,新旧制粉制粉能力合计≥40t/h、封闭式混风炉干燥、高效布袋一级收粉。并列罐直接喷吹,总管加分配器。喷煤总管预热、高温合金喷煤枪是本系统的突出特点。设计煤种为烟煤。

(1)新的喷煤系统能够独立向高炉喷煤,旧的喷煤系统可以向新系统输送煤粉,通过喷煤罐将煤粉打到新系统的煤粉仓中。

(2)封闭式混风炉的采用,减少了系统的漏风率,降低了系统的氧含量,在喷吹烟煤时更为安全。

(3)采用中速磨煤机制粉,降低了制粉的运行费用,从而减少了煤粉的制备成本。

(4)采用高效低压脉冲煤粉收集器一级布袋收粉工艺,简化了工艺流程,提高了煤粉收集效率,并且使排尘浓度大大降低,废气出口浓度小于10mg/m3,降低了环境污染。

(5)喷煤设置煤粉预热装置,可将煤粉加热到350℃。实现煤粉高温浓相喷吹。

10 自动化控制系统

高炉以及围绕高炉生产的工艺和公辅设施控制,全部是集电气、仪表、计算机(即三电)于一体的自动化控制系统,该系统实现整个工艺流程的控制和监视。本着可靠性、实用性、可升级、可扩展性相结合的原则进行自动化控制系统设计。自动控制系统由基础自动化(L1)和过程控制(L2)两级自动化系统级组成,预留与L3的接口。

10.1 基础自动化控制系统(L1)

基础自动化控制系统(L1)满足系统工艺控制要求,在确保系统可靠性、实用性的同时,具备和其它系统的标准化接口,以保证以后的产品开发和系统参数的优化,更好的满足未来工艺发展的要求。

10.2 过程自动化系统(L2)

过程自动化系统(L2)按照功能分为数据通讯、数据库、数据有效性判断、技术计算、工艺数学模型、炉况分析与操作指导、用户界面等功能模块。主要实现对生产操作、质量管理、生产管理、数据报表、数据分析等方面进行过程控制。对高炉模型的计算结果、高炉主要冶炼参数、监测数据等的实时趋势曲线及状态报警;显示装料模型、炉缸炉底横剖、纵剖侵蚀图、对侵蚀状况进行实时预警;展示高炉气流分布状态,壁体温度分布;对风口工作状态,出铁生产组织实时监控。将高炉主要生产数据分析、保存一个炉役,用于将来的研究分析的资料。也可以随时浏览检索各个时段的生产数据,实现一代炉龄数据记录管理。

11 结语

(1)中加钢铁公司本次高炉由首钢国际设计,本着“先进、实用、可靠、经济、环保”的原则,使生产设备装备和技术控制达到和谐统一;

(2)多段独立支撑结构顶燃式热风炉、螺旋筒式旋风除尘器、煤气布袋泄压净煤气反吹技术、熔渣水淬+环保底滤法、喷煤总管设置预热设施等先进设备、技术综合在一座高炉上应用,在国内尚属首次。

(3)先进的自动化集控系统在高炉生产上应用,实现高炉安全、高效生产。

(责任编辑:zgltw)