-

楚天福 于恩斌 杨华庚 朱永明

(芜湖新兴铸管有限责任公司炼铁部)

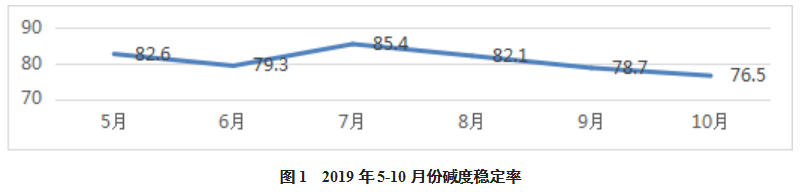

摘 要 针对烧结矿二元碱度稳定率低的问题,本文在影响因素分析的基础上,通过优化料场管理、配料电子称改造、加强熔剂和除尘灰管理和完善烧结生产过程控制,烧结矿碱度稳定率得到稳定提升,二烧车间烧结矿碱度稳定率由80.7%提高至92.1%,达到历史最好水平。

关键词 烧结 碱度 稳定率

碱度R稳定率是烧结矿重要质量指标,直接关系到炼铁高炉的稳定顺行及技术经济指标的改善[1]。我公司2号烧结机生产烧结矿保供炼铁1号高炉,炼铁1号炉料结构为:80-85%烧结矿、2-5%块矿、10-15%球团矿,烧结矿作为主要入炉原料,必须具备高品位、高强度、高冶金性能、化学成分稳定、冶金性能较稳定的特征[2]。其中烧结矿的碱度稳定率是提高烧结矿产量、质量的关键影响因素,2019 年二烧车间烧结矿二元碱度稳定率累计完成80.7%,且波动较大,给高炉生产带来困扰,针对这些问题,对原料成分和配比波动、熔剂质量、配料圆盘下料稳定、除尘灰四方面因素进行分析,采取相应措施提高烧结矿二元碱度稳定率,取得良好效果。

1 烧结矿碱度稳定率的影响因素分析

1.1 原料成分和配比波动对碱度合格率的影响

我公司2号烧结机主要生产铸管铁水用烧结矿,对微量元素P、Mn、Ti等含量要求较高,原料结构以罗布河粉、巴西BRBF分为主,配加地方国内精粉和小部分非主流铁原料。生产过程中要求在保微量元素含量的前提下保证降低成本,各铁料配比调整频繁,造成混合料成份波动,为了保证成本最优化,保持料场低库存运行模式,大宗原料来料种类多,料场存储面积小,原料存放有混料现象,导致碱度稳定率下降。

1.2 熔剂质量的影响

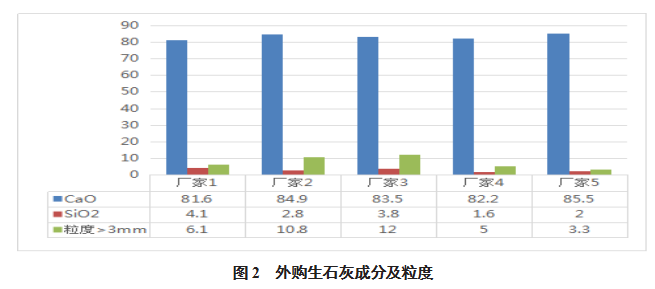

2号烧结机生产使用熔剂以熟云粉和生石灰为主,熟云粉由公司附近厂家供应,生石灰部分由公司回转窑生产供应,少部分通过外部采购,而外部采购生石灰存在原料来源杂、质量稳定性差,成分波动比较大,含钙量不稳定,粒度大小不一等问题。

1.3 配料圆盘下料稳定的影响

配料电子皮带秤传感器、称量装置老化,存在接头接触不良等问题,生产运行时熔剂的下料量波动大,特别是20#至25#熔剂仓下料波动较大,下料呈波浪形,熔剂仓经常发生断仓、喷仓现象,严重影响碱度的稳定性。

1.4 除尘灰的影响

烧结和高炉等区域生产会产生大量的粉尘,需要将其内部循环使用,目前2号烧结机在用的除尘灰有配料除尘灰、机尾除尘灰、高炉除尘灰和炼钢红粉,各工序除尘灰成分复杂多变外,配加时间没有固定规律,主要根据仓位情况而定,尤其炼钢灰成分波动较大,影响烧结矿碱度稳定,除尘灰下料方式和熔剂仓相同,同样存在下料波动大、喷仓现象频繁,影响烧结矿碱度稳定。

2 提高碱度稳定率的措施

2.1 配料源头的管控

建立料场铁料库存预警制度,每日发布库存量和需求信息指导原料采购和物流运输流程,增加罗布河粉、巴西BRBF粉等主料的库存量,料场合理规划其他小料种存放场地,现场做好对应标识,防止取错料;制作料场原料存放动态示意图,实时更新,便于准确取料;固定大配比原料配料仓,减少频繁变仓带来的下料波动。

2.2 外购熔剂的管理

针对外购生石灰、熟云粉质量不稳定的情况,烧结工序制定《熔剂验收管理制度》,加强对熔剂验收的管理,严禁熔剂简易反应活性度及化学成份低于合格标准。建立熔剂质量跟踪体系,定期对熔剂供应商进行审核,需求量大时优先对综合评分高的供应商加量。择优选择,使得外购灰采购的质量可控,解决了石灰窑单窑生产期间的烧结矿质量不稳定问题。

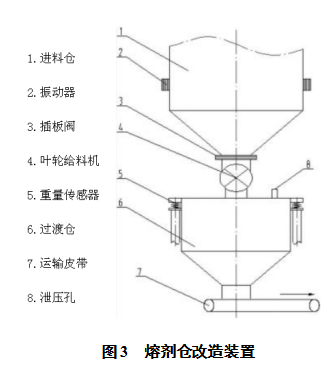

2.3 配料电子称的改造

对有问题的皮带秤支架进行整体更换,解决跑偏问题,更换电子称头轮和传感器,安装皮带尾部刮料装置,减少皮带粘料影响,提高电子称精度,重点整治22#-25#熔剂仓,拆除熔剂仓消化器,在给料机和运输皮带之间设置过渡仓,使得加入的熔剂能够在过渡仓中进行储放,同时在过渡仓上设置贯通的泄压孔,使得过渡仓内部空气得到流通,从而达到泄压的效果,在进料仓和给料机之间设置插板阀,进一步降低了扬尘的问题,并实现了熔剂均匀稳定排放的效果,同时为防止喷仓,对叶轮给料机内部结构进行改造,缩小给料机叶轮有效容积,目的减少叶轮单次运转给料量,通过多次少量的方式输送到缓冲料斗,解决喷仓问题,实践表明通过增加缓冲料斗,整体下料面平整无波浪,熔剂下料趋于稳定。通过设备改造达到单品种物料≤5 kg/s时,误差为标准值±0.3kg/s;下料量5~15kg/s时,误差为标准值±0.5kg/s;下料量>15kg/s时,误差为标准值±0.6kg/s;熔剂≤±0.25kg/s,焦煤粉≤±0.15kg/s的效果。

2.4 除尘灰的管理

除尘灰采用分仓管理模式。我公司拥有两台烧结机,合理规划除尘灰仓,配料除尘灰、机尾除尘灰、高炉除尘灰、炼钢红粉单独配加,减少除尘灰成分差异对烧结碱度的影响,除尘灰电子称采用和熔剂仓同样改造模式,增加缓冲料斗,同时考虑除尘灰密度小、粒度细更容易喷仓的特性[3],在缓冲料斗内部加装两道上下交叉隔板,对下料起到缓冲作用,有效的减少了喷仓现象,除尘灰下料运行稳定。

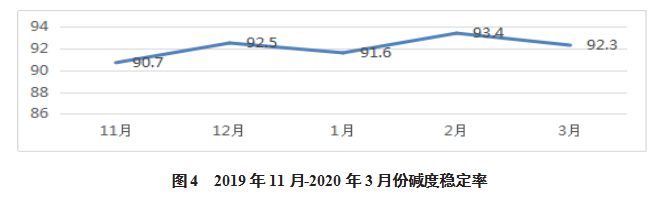

3 效果

通过对烧结工艺和设备的改造和标准化作业等措施,有效减少了造成烧结矿碱度波动,经过近半年的攻关,烧结矿碱度稳定率由 80.2%左右提高到 92.1%,为高炉运行提供了保障,达到历史以来最好水平。

4 结论

引起烧结矿碱度波动原因有多种,二烧车间提高烧结矿碱度稳定率的生产实践说明,配料源头是限制烧结矿碱度稳定率提高的主要限制环节。通过优化料场管理、配料电子称改造、加强熔剂和除尘灰管理和完善烧结生产过程控制等因素进行攻关,显著提高烧结矿碱度稳定率,为后续高炉生产奠定基础,按照稳定、超越、进取的操作理念,生产高炉满意的烧结矿。

5 参考文献

[1] 王筱留.钢铁冶金学( 炼铁部分2版)[ M].北京:冶金工业出版社,2000.

[2] 张纯.提高烧结矿二元碱度稳定率的生产实践[J].河北冶金,2014,(7) : 43-45.

[3] 侯玉婷,童为硕,李晶,等.钢铁冶炼过程不同工序除尘灰形貌和成分研究[J].江西冶金 2019,39(04),17-23.

(责任编辑:zgltw)