-

李 亮 邱斌良 杨红军

(川威集团成渝钒钛科技有限公司)

摘 要 为实现1750m³高炉在钒钛矿冶炼持续稳定顺行,川威1750m³高炉不断摸索总结形成特有的工艺技术路线,充分利用大数据分析,通过精益原料管理、严控高炉红线操作、推行高强度冶炼和炉前标准化操作、精益设备管理降低休慢风率等措施,确保了1750m³高炉持续顺行1300天无一次悬料,利用系数达2.87t/(m³·d)。

关键词 钒钛矿 工艺技术路线 大数据 高强度 标准化操作

1 前言

川威集团钒钛科技炼铁厂1750m³高炉由2012年底投产,设计年产含钒铁水285.99×104t/a。高炉炉体采用“自立式框架”结构。冷却系统采用薄壁炉衬,全冷却壁结构,软水密闭循环冷却。采用并罐式无料钟炉顶,采用PW式布料器(传动齿轮箱)及其水冷气封技术。高炉热风炉系统配置3座高效顶燃式热风炉,采用双预热不锈钢板式换热器,设计风温1200℃。设计干法布袋除尘、渣铁磁选系统、三机同轴BPRT透平机鼓风机机组等新工艺新设备。每座高炉设置2个铁口、1个渣口、24个风口,采用嘉恒法水渣处理工艺,一罐制铁水运输。

两座1750m3高炉开炉均顺利达到设计利用系数2.33 t/(m³·d),并快速转换为冶炼钒钛矿,渣中TiO2已达到17~20%,2013~2015年期间,受钒钛矿冶炼特性及系统保障不力,原燃料波动、高炉操作思路不统一及设备事故等因素,高炉长时间出现难行、悬料、炉况失常,期间日产量数月徘徊在3000t/d以下,高频次的改普矿恢复炉况,高炉经常处于失常状态。

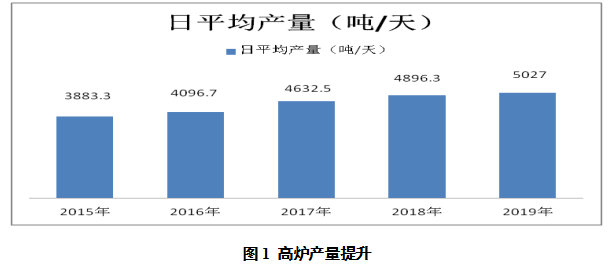

2016年开始,我们经过长时间的摸索,形成了“以数据说话、以问题导向”的大数据分析模板,狠抓原料、操控及外围系统保障积累了一定管理经验,高炉进入良性循环、高炉持续稳定顺行,两座大高炉单炉座日均产量达到5027吨/天,利用系数达到2.87t/(m3·d),燃料比509kg/t,煤比142kg/t,铁损1.8%。至今,两座高炉已连续1300天稳定顺行无一次悬料,产量变化见图1。

2 高炉长周期稳定顺行的措施

2.1 做好原料管控,是高炉长周期顺行的基础

(1)烧结优化配矿提品位

以全价值配料为核心,近45个月以来共计进行了260余项烧结杯及矿石性能研究实验,同时进行钒钛矿预混造堆、微负压点火、防摔下料口、厚料层、全活性石灰消化等技术改进,烧结矿SiO2由5.8%降低至5.3%,高炉综合入炉品位由52.93%提高至53.5%,同时烧结矿质量稳定性大幅提升,实现了低硅钒钛矿烧结的重大突破,为高炉的稳定顺行创造了良好条件,烧结变化见表1。

(2)球团保质提产

持续开展球团提产攻关活动:对内进行小球焙烧等技术攻关;对外联合北京科技大学等院校,研究安隆等优质钒钛矿资源的使用方案。在确保球团矿质量稳定的前提下,球团矿日均产量突破7000吨大关,强度>2000N,为高炉稳定合理的炉料结构,长期保持30~33%的球比,打下坚实的基础。

(3)焦化稳产保质

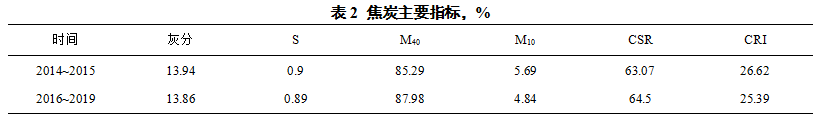

优化6米捣固焦炉的配煤结构,对关键煤种做岩相、热性能分析;持续抓炉况和热工稳定,降低推焦电流50A以上;抓干熄焦检修突破2年/次,确保了高炉干熄率提升至90%以上。2018年-2019年9月焦炭各项指标稳定受控,其中热强度CSR平均64.2%,M40平均88.6%,M10平均4.6%,灰分13.80%,质量合格率保持在98%以上,焦炭主要指标见表2。

焦炭质量的稳定提升对焦炭在炉内的骨架作用表现尤为重要,高炉透气性稳定,压差合适,守风稳定,炉缸透气透液性变好,为高炉强化冶炼提供基础保障。

(4)槽下管理升级。强化仓位管理(单仓>300吨)及筛分T/H值管理,入炉烧结矿<5mm比例低于2%,5~10mm比例23%;重点关注切焦机的工况参数确保入炉平均粒径50±2mm;通过分级入炉,实现返矿率<6.5%,返焦率<5.4%;提高烧结料温确保槽下烧结矿>80℃,解决炉顶温度110℃高强度冶炼瓶颈。针对不同矿种的还原性问题,固定排料顺序,控制边缘气流,确保高炉中心气流稳定。

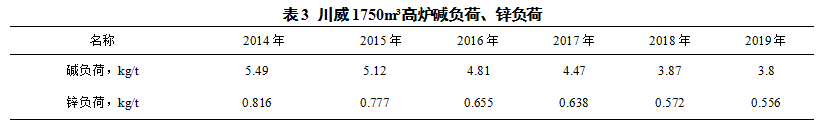

(5)严控有害元素

全面监控原燃料没钾、钠、铅、锌含数据。从配料开始控制有害元素带入量,对超过标准的含铁废料实行外卖或外倒等模式。目前高炉控制入炉碱负荷≤4.0 kg/t、入炉高炉锌负荷≤0.6kg/t,减少有害元素对高炉顺行的破坏,有害元素的变化见表3。

2.2 强化高炉操作管理,是高炉长周期稳定顺行关键

(1)1750m3高炉工艺操作路线

首抓认识与标准,统一思路,统一操作标准,解决痛点之一,曾经因认识的不一致及偏差,造成炉况长期波动。高炉操作类似中医,目标相同,所采取的操作方法却有约40%的差异,我们通过总结经验,带着问题走出去、先进思路引进来和炉况差异化操作等方式,通过阶段总结、形成 “35字”的大高炉工艺操作路线,即:“两全一高开中心,严控硅碳稳炉温,大风富氧提强度,五不原则抢炉前,精细操作促顺行”。

(2) 红线管理

制定风温、压差、风量、铁口深度等操作参数“红线值”的标识牌,放置于工作现场醒目位置。严格执行工艺检查制度,杜绝越线操作。并按“四级炉况管理”制度明确公司、分厂、车间、班组四级操控权限,避免越级越位操控。

(3)优化送风制度

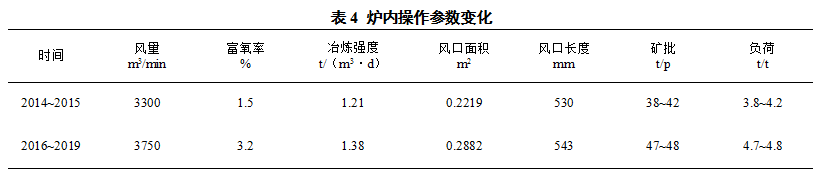

下部采取风口加长23mm改善炉缸工作状态,逐步扩大风口面积至0.282m2,增加入炉风量152m3/min,维持钒钛矿冶炼高标准风速220~230m/s,逐步加富氧至10000m3/h,推动高炉强化冶炼。随着冶炼强度的提升,炉况抗波动能力进一步提升,炉内操作参数变化见表4。

(4)稳定上部料制

通过对标国内同类型高炉,上部实现定期倒罐、溜槽换向、大矿批等技术解决布料偏析,结合国内平台+漏斗和中心加焦两种模式,摸索总结出川威特有的平台+空焦布料矩阵模式。使得煤气利用长期稳定在46%左右,中心气流稳定。

(5)低碱度运行

不断推动原料控硫为高炉创造“有利环境”、高炉S负荷由6.3kg/t逐步降低至5.2kg/t,逐步将炉渣R2由1.20降低至1.08水平。由于钒钛矿冶炼渣中钛在17%左右时,易出“粘渣”、流动性变差等不利高炉稳定现象,而渣碱下降后,有效的降低炉渣的粘度及熔化性温度,提升炉渣的流动性,降低炉前操作难度,为及时排净渣铁提供有利条件。

(6)低Si、Ti冶炼

通过以上各类措施调整,高炉实现了稳定的气流,为低[Si]、[Ti]冶炼创造了有利条件。当前1750m3高炉[Si]+[Ti]控制在0.15~0.35%,合格率达到70%,平均[Si]<0.12%,使得高炉技术经济指标进一步提升。

2.3 精益管理,是高炉长周期顺行的保障

(1)炉前标准化作业

形成了炉内、炉前标准化操作模板,对炉内风量、风温、压差和炉前开口、堵口、打泥量等重点参数设置操作标准。实施五不准原则,规范炉前操作行为,促进炉前操作技术进步,杜绝了炉前事故发生。

(2)精益设备管理

推行全员设备管理,倡导“生产是设备维护第一责任人” ,落实三级点检包机责任制。采用“问题树、鱼骨图、五个为什么”等方法分析根因。建立设备全生命周期信息管理系统。强化休复风工艺参数检查,实现了3个月一次计划周期检修目标,总休风率控制在0.85%,其中6号高炉最长检修周期达166天。

(3)生产预案管理

细设备隐患管理,解决了铁口浅、炉腹冷却壁破损、炉体发红、炉前吹管烧穿等安全生产隐患,确保了故障休风率受控。

(4)新装备升级

装备上,增加煤气在线分析、风口成像、铁口监测系统、炉内热成像等成熟设备作为高炉操作的眼睛,指导高炉操控。高炉安装风口成像系统能轻松观测炉内渣皮的工作情况,为炉温调控做好辅助工作;铁口安全运行监测系统测量铁口区冷却壁的水温差、炉壳钢壳温度等为高炉的安全运行提供保障;引进炉内热成像仪试用成功,该设备对高炉布料、料面形状、气流分部、炉顶设备工作等情况进行观测的监测系统,可更好的辅助判断高炉炉内的工作情况,为高炉炉长的调剂做好技术支撑。

(5)从KPI到KAI的管理转变

以公司精益化生产推进方案为指导,以问题督导为操作指南,以精益指标为结果导向,实现KPI层层分解到KAI,实现高炉操作标准化。

(6)建立炉况顺行指数“新标准”、实现分级管理体系

基于高炉大数据库的建立,高炉顺行到一定的程度后无法仅使用“悬料、崩料次数”来评价高炉的顺行状态,新引进“全风作业、炉温波动等重要参数”重新建立炉况顺行指数。在管控过程实现分级管理体系,顺行指数<9、车间组织召开分析会;顺行指数<8、炼铁厂厂长组织召开分析会;顺行指数<7.5、公司副总经理组织召开分析会;顺行指数<7、呈报公司总经理,顺行指数变化见图2。

3 取得的成绩

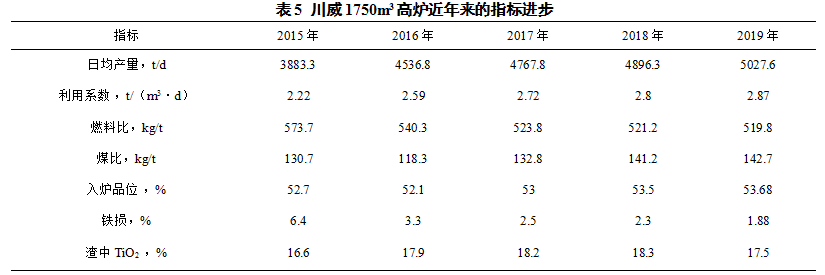

通过以上措施的落地,降低了高炉休风率、慢风率。高炉操作事故实现“零”,自2016年3月以来,川威1750m3高炉钒钛矿冶炼实现了连续顺行1300多天。无一次悬料事故发生。高炉重主要技术经济指标取得巨大进步利用系数达到2.87 t/(m3·d),燃料比509kg/t,煤比142kg/t,铁损1.8%,部分技术经济指标超过同类型普矿冶炼高炉的指标,具体指标变化见表5。

4 结语

钒钛磁铁矿在前苏联被认为“属于一种呆矿”,在高炉冶炼过程中有以下几个技术难点:入炉品位低、炉渣粘稠、流动性差、渣铁分离效果差、铁损高;炉温控制区间窄,炉温低时易出现炉缸冻结,炉温高时易导致热结事故,渣铁均无法顺利排出;炉渣脱S能力远低于普通高炉渣,铁水质量变差给下工序带来生产困难。但通过不断的摸索,建立自己的技术路线,抓好原料优化提升、做好过程管控及外围保障,确保高炉实现长周期稳定顺行,打破中型高炉钒钛矿冶炼难长周期稳定顺行的“魔咒”。

(责任编辑:zgltw)