-

高永会 马丽柯 陈奎 赵永平

(河钢集团邯钢公司)

摘 要 邯宝2号高炉铜冷却壁水管破损后,因水管破损面积过于集中、破损速度逐渐加剧,给高炉生产操作带来极大的困难。在前期操作应对中,由于过于在乎渣皮的结厚程度,经常造成炉墙结厚。在后期操作应对中,采取了科学的高炉管理方法,以下部调节为主、以上部调节为辅,使得高炉操作炉型的得到了合理维护,保证了安全生产,促进了生产指标的进步。

关键词 大型高炉 铜冷却壁 破损 渣皮 边沿气流

邯宝2号高炉(3200 m3)采用了炭砖-陶瓷杯综合水冷炉底、联合全软水密闭循环冷却系统、铜冷却壁薄内衬、霍戈文内燃式热风炉等先进设计, 2009年4月21日开炉以后,高炉生产顺行情况一直比较好。但从2015年12月17日以后,铜冷却壁水管开始出现破损并逐渐加剧,致使高炉生产极度不稳定,炉况经常失常。

为扭转生产局面,更好地适应炉役后期的操作,通过调整操作思路,使得炉况稳定性逐步得到加强,各项技术经济指标得到了改善。

1 冷却壁水管破损及处理

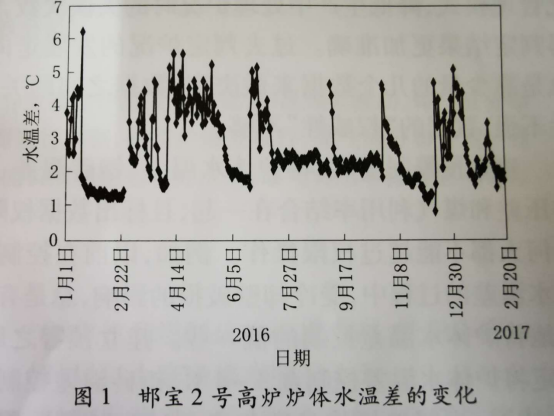

(1)水管破损状况。2015年12月17日,查出第一根冷却壁水管破损。当时,因为干熄焦检修,高炉配吃干焦比例不足50%,再加上该月上旬高炉配吃落地料时间长达5天,炉况稳定性差,边沿气流长期比较旺盛,炉体水温差长期在4-5℃波动。

另外,2号高炉炉腹角设计偏大(79o18'13"),使得炉腹处挂渣皮能力较弱,并且炉腹铜冷却壁长度偏长(3m),热流强度不稳定,因此炉腹铜冷却壁最先出现破损。

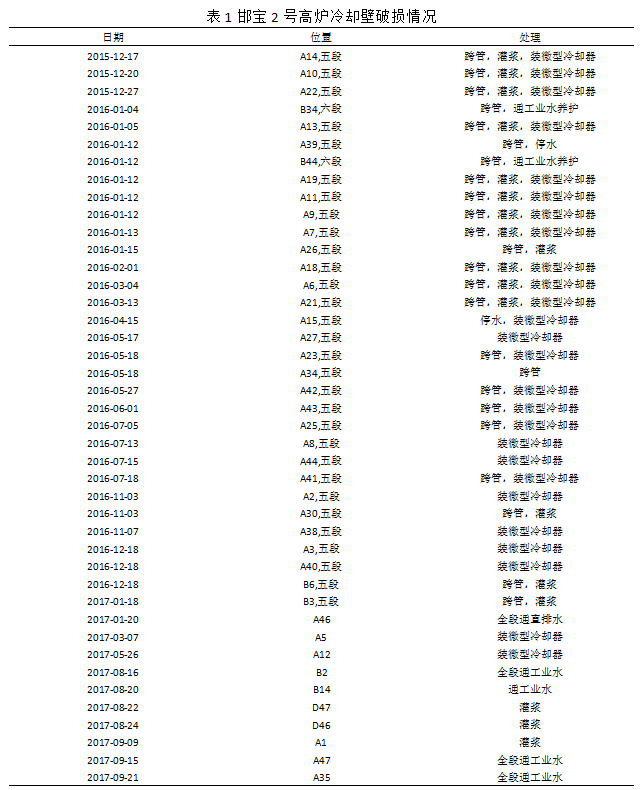

之后,其他冷却壁水管开始不断地出现破损,并且破损速度逐渐加刷,且主要集中于A区(见表1)。

尽管采取了许多强化冷却的措施,包括降低水温、增加水量,但是收效甚微。

(2)水管破损后的处理。在前期破损较轻的情况下,先进行水管养护,也就是将该水管的水量控小,通上工业水冷却;随着水管破损的加剧,当发现水管出水头水流变小或者是开始喘动时,也即意味着该水管破损过于严重,失去了养护意义,只能将水管掐掉灌浆;在水管掐掉之前,要进行跨管作业,即跨越水管掐掉处将上下水管连接起来,并改为软水冷却:当水管掐掉太多时,则对破损处加装微型冷却器(截至2017年10月更换冷却壁前,共安装微型冷却器105个),增加该处的冷却强度,以保证安全生产。

2 高炉操作的应对措施

2.1 前期应对

为减缓冷却壁的破损,保证安全生产,2016年的应对措施主要是:

(1)强化中心、抑制边沿,期待以加重边沿的方式来促进边沿渣皮的稳定。但在实际操作过程中,由于过于顾及边沿的稳定,极力强化中心气流,没有对渣皮的结厚程度设限,经常出现炉墙结厚的症状。

为此,从风口布局上进行调整,将风口长度逐渐加长,送风面积逐渐缩小,以疏导气流向中心延伸,保证中心气流通畅。另外,在上部的料制调整中,为了更好地强化中心、抑制边沿,将平台加漏斗的布料模式向中心加焦模式过渡。

(2)在水温差波动期间,为稳定边沿气流,经常以较轻的焦炭负荷来应对气流变化。在炉况出现好转时,加负荷进度及幅度,均比正常时要慢。这样,在轻负荷的长期作用下,边沿气流稳定性越来越强。

而一旦渣皮出现稳定,不久就会发生炉墙黏结,而且黏结速度非常快,用正常的调节手段很难发生逆转。

(3)在炉渣碱度的控制上,为了增加炉渣黏度,减少炉渣的冲刷,经常将炉渣碱度水平控制在中上限,参数选择以二元碱度在1.25 ~1.30的居多。

(4)将炉体冷却水量由4700m3/h提至至4900m3/h,以增加炉体的冷却强度,并且将炉体软

水的进水温度,在有可能的情况下,尽量降至最低,继续强化冷却。

通过采取上述措施,充分保证了高炉中心气流的通畅性,炉况能够达到在一段时间内的相对稳定。但是,随着炉况稳定时间的延长,中心气流会越来越强,边沿气流状态会由稳定转向呆滞。随之,炉体水温差会逐渐走低(如图1所示),最终导致炉墙大面积结厚。2016年,2号高炉因炉墙结厚、炉况失常共造成9次悬料。总体来看,当炉墙黏结到一定程度以后,操作炉型逐渐变小,炉内的压量关系会越来越紧,风量不断出现萎缩。此时,再通过调整料制或者是调整负荷都很难奏效,甚至会适得其反。

2.2 后期应对

2017年3月2日,因环保限产,2号高炉被迫停炉。停炉期间,更换了1块冷却壁,水管破损严重部位则加装微型冷却器,并对炉墙进行了喷涂。重新开炉后,在操作思路上进行了大的调整,摒弃了以往靠上部料制过度压边来稳定边沿的做法,改为以下部调剂为主、以上部调剂为辅。

(1)从下部调整着手,重视炉缸热量。为解决炉缸活跃的问题,满足鼓风动能和实际风速的要求,在风口布局的调整方向上,以稳定边沿、强化中心为目的,调整方向是从大风口向小风口、短风口向长风口转变。重新开炉后的风口布局定为8个小风口加24个长风口。并且考虑到2号高炉冷却壁破损的特殊性(方向比较集中、固定),因此在冷却壁水管破损严重的正北方向多增加了2个小风口。

另外,考虑到冷却壁破损以后漏水的影响,将铁水物理热控制在1510~1530℃、炉渣碱度定在1.20-1.25,这样,以高物理热及良好的渣铁流动性来保证炉缸的热状态,防止因为漏水而造成炉凉,或者酿成其他的生产事故。

(2)气流调整方向。在气流的调整上,因为下部进风强化中心的效果逐渐显现,上部调整只是作为一种辅助手段来进行。在强化中心的过程中,适当的照顾边沿,保证边沿气流的相对稳定,达到通常所说的“有边有中心”的效果。在确定中心是否强劲和边沿是否稳定上,制订相关操作参数。如与中心相关的操作参数主要有:炉顶温度与圆周均匀性,炉喉钢砖水温差,35 m热电偶温度水平,以及探尺动态与是否偏尺;与边沿相关的操作参数主要有:炉体总水温差,炉身中下部温度参数,以及炉顶温度等。

(3)建立炉况管控预警制度。将判断炉况发展走向,由单一判定向综合性判定转变,建立量化数据化管理模式,降低生产中处理炉况时的失误次数,使得判定结果更加准确。过去判定炉况的发展走向,总是靠少量的几个数据来做决定,数据之间的关联性不强,数据的“权威性”不够。

建立预警制度后,将炉体水温差、钢砖温差、炉内压差和煤气利用率结合在一起,且标出数据权限,任何人都不能越过权限操作。例如,以前在控制炉体水温差的过程中,受冷却壁破损的影响,总是有意识地将炉体水温差控制的低一些。建立预警之后,确定将炉体水温差控制在3-4℃、钢砖温差控制在6~10℃,当其他操作参数与之相冲突时都要服从之。

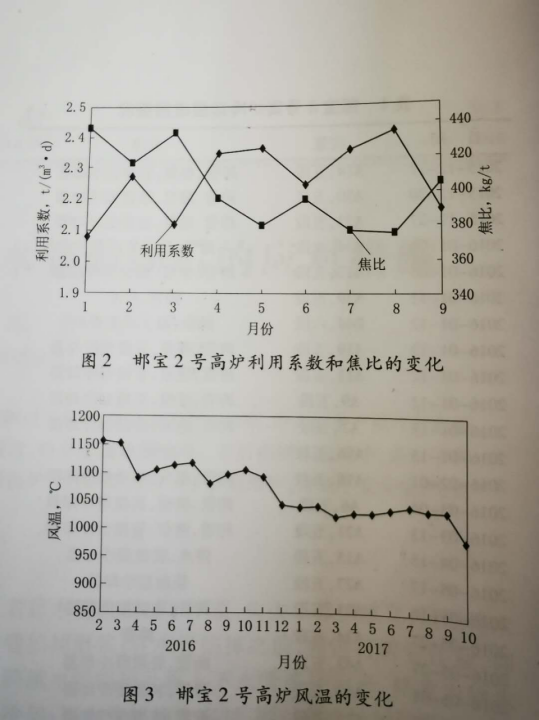

通过采取上述操作措施后,生产的稳定性及各项经济技术指标都取得了较大的进步(如图2所示),炉况能够保证长期稳定顺行,炉墙也再没有发生过结厚的症状,高炉操作炉型得到了合理维护。

操作思路改变以后,由于对边沿气流控制得当,中心气流能够得到保证,炉况能够达到长周期的稳定顺行。随着炉况稳定性的增强,炉内压量关系得到改善,风氧量的使用得到有效保证。

通过有效的控制炉腹煤气量,不断地提高煤气利用,燃料比得到控制,并且基本上能够稳定在520kg/t左右。其他技术指标不断提升,尤其是煤比,4-8月份平均达到了143.3kg/t的较好水平,在7、8月份煤比最高时能够达到160kg/t以上。其中影响燃料比的主要因素是由于热风炉格子砖堵塞日益严重,使得风温水平偏低(如图3所示),截至2017年10月5日停炉时,2号高炉平均风温只能达到1040℃左右。

3 更换铜冷却壁

2017年10月5日至2018年4月2日,2号高炉实行环保停炉。

停炉后,首先对炉缸内的焦炭及残留物进行了三次扒炉工作。之后,对4段铜冷却壁进行了整体更换,尺寸选择与原来的型号一样。为保证铜冷内镶砖的牢固度及今后挂渣需要,镶砖高出燕尾槽长度分别是40mm和80mm,上下交错砌筑,以便形成薄厚相间台阶,起到喷涂锚固作用。

由于风口带砌砖侵蚀严重,形状极不规则,为保证进风的稳定均匀,对原风口带砌砖进行了处理。

将原砌砖全部拔除,进行风口带整体浇注。尽管浇注料比砌砖寿命短,但是在相对一段时间内,保证了炉型的合理及气流的稳定。风口浇注分两次进行,先进行下半环浇注,下半环浇注完成待刚玉浇注料初凝后,然后支模进行上半环浇注施工。

浇注结束后,对炉墙进行了整体喷涂。第5~8段铜冷却壁(炉腹、炉腰、炉身下部),采用抗渣铁侵蚀、抗热震的材料;第9-15段炉身中上部区域,采用耐机械冲刷及抗热震的材料。喷涂作业时,从出铁场平台铺设3根DN75mm的无缝钢管到炉顶平台,作为湿法喷涂送料用。第9-14段冷却壁喷注厚度以出燕尾槽100 mm为基准,第5-8段冷却壁内衬厚度(镶砖+喷注)以出燕尾槽130mm为基准,并在喷注起点和终点平滑过渡找平。

2号高炉开炉后,实现了3天达产,1周后产量稳定到8000t/d以上,8天后煤比实现140kg/t,2周后煤比快速提升至160kg/t以上的较好水平。

4 结语

(1)在冷却壁破损初期,由于防止冷却壁再破损的手段过于激烈,经常性的造成高炉炉墙结厚给操作带来极大的被动。

(2)采取科学的管理,并建立炉况管控预警制度后、杜绝了人为的干预,使得指标及如况稳定性逐渐改善。

(3)在炉况的调整上,以下部调节为主、以上部调节为辅,保持炉缸的长期稳定活跃,是处理炉况的最好方法。

(4)通过对高炉操作炉型进行维护,保证了高炉的安全运行,进行更换冷却壁后,高炉能够快速达产达效。

5 参考文献

[1] 熬爱国,廖建峰.宝钢湛江1号高炉开炉及生产实践[J],炼铁,2017,36(6):7-11.

(责任编辑:zgltw)