-

崔士选

(临沂玫德庚辰金属材料有限公司)

摘 要 临沂玫德庚辰短流程铸造搬迁改造项目,物料管理上采用了智能化仓储及计量系统;烧结系统从节能降耗、混合料加热方面进行了综合提升;环保除尘采用了软稳脉冲电源及覆膜滤袋等先进技术;采用雨污分离设计和废水净化及分级利用工艺实现了废水零排放;采用微粉生产工艺将固废物转化为高性能微粉用于水泥生产;炼铁工序采用富氧混喷煤粉、铁水净化调质、二次能源高效回收技术,提高了铁水品质,显著降低了短流程铸造能源消耗。

关键词 高炉 炼铁 短流程 铸造

1 前言

高炉炼铁与铸造的结合,是缩短铸件生产链、节能降耗、改善劳动条件的先进工艺,国内不少企业在短流程铸造的装备升级和实现自动化生产方面作了一定探索,但因产品差异、装备及技术水平不同,效果相差巨大。在山东省新旧动能转换的战略布局下,临沂玫德庚辰投资20余亿元对高炉炼铁和短流程铸造进行了搬迁改造技术升级。本项目以全新的设计理念,融合了当前炼铁和铸造的多类先进工艺和技术,项目投产后,在节能环保、智能化管理,自动控制与检测等方面均获得了显著效果,取得了很多宝贵经验,值得同行业借鉴。

2 设计目标及技术应用

2.1 技术目标

烧结、球团和高炉炼铁三大工序综合能耗≤440 kgce/t;短流程铸造吨铁熔炼电耗≤120kW·h;所有扬尘点全部配套脉冲反冲布袋除尘器,烟尘排放率<10mg/m3,全厂废水零排放,固废物全部综合利用;智能化管理达到国内领先水平。

2.2 采用的新工艺新技术

2.2.1 智能化仓储计量及榆送系统

配套了大型网架结构封闭式综合料场,所有物料进厂即沿设定路线进入物料智能识别计量系统,计量数据按不同品种自动分类并记录;物料进入料场后由自动卸车机按功能区自动卸料并定置存放。物料由料场向生产车间输送,由自动取料机按物料存储功能区自动寻迹取料并计量,然后通过全封闭输送系统输送到各生产用户。物料的计量、仓储、转运,全部在集中控制室远程操作和全程监控,实现了高度自动化、智能化。

物料智能识别计量系統采用了当前物流管理和计量的前沿技术,并与公司EBS、ERP等信息和数据管理系统有机地结合起来。基于云架构的计量系统通过RFID技术自动采集称重车辆信息,即时监控图像与车辆信息、计量数据同时上传到云端,不仅有效地防止了人为舞弊、减少了称重失误,而且计量数据同时记录到EBS系统,实现了仓储、物流、财务、采购、营销实时数据化和网络化。决策层在任何地方通过互联网即可对公司运营状况了如指掌,将公司的信息化、智能化管理提高到了国内行业领先水平。

2.2.2 烧结技术的综合提升

180m2带式烧结机采用了“自身预热烧结点火保温炉”,两段式结构,前段点火后段预热,利用烧结料面辐射热和点火段部分热量预热空气和高炉煤气,不需外加热源,即可提供160℃左右的助燃空气和高炉煤气,提高高炉煤气理论燃烧温度,使烧结点火炉单烧高炉煤气点火时达到1050-1100℃的点火温度要求。

点火炉后段配置了热风烧结烟罩,通过抽风负压引入环冷机第一段的高温烟气对点火后的料层进行保温,促进了烧结过程铁酸钙的发育和粘结相的生成,提高了烧结矿强度、减少了燃料用量,平均生产数据比改造前减少返矿5%,每吨烧结矿减少焦粉用量2.3kg,FeO稳定率提高2.1%。

淘汰生石灰外部加水消化工艺,将生石灰直接配加到矿粉中,在一次混合机中消化,不仅彻底解决了配料室扬尘和蒸汽外溢,而且充分利用了生石灰水化热;同时,改变热返矿的配加工艺,一次筛分后的热返矿不再返回配料室,而是直接用皮带机输送至一次混合机前加入,充分利用了热返矿的热量。经实测,二次混合机(制粒阶段)出口料温冬季达到53~57℃;混合料3~8mm粒化率提高约3.8%,料层厚度由680mm提高到了750mm,吨矿加热工艺,节约的蒸汽用于余热发电,余热发电机组发电量平均增加155kW。

2.2.3 烟尘治理先进技术的应用

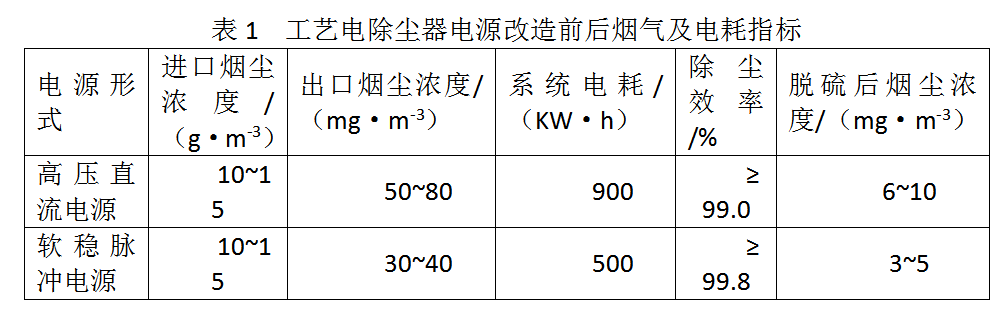

带式烧结机和链箅机一回转窑球团生产线的工艺系统,淘汰了工频高压直流电源,采用了当前先进的“软稳高频电源静电除尘技术”。该电源系统能够自动调整电场的输入电压,抑制无效火花放电的发生,始终使电场处于最佳电晕放电状态,增加了电场内粉尘的荷电能力,保证了后道工序脱硫烟气始终在超低排放范围,烟尘减排量约50%。改造前后烟气及消耗指标及消耗指标见表1。

淘汰环境除尘系统所有电除尘器,全部采用脉冲反吹布袋除尘器,其中潮湿烟气采用了“防水拒油聚丙烯纤维滤袋”,普通烟气采用了高效聚四氟乙烯覆膜滤袋,从本质上保证了各扬尘点烟气排放浓度<10mg/m2。淘汰了除尘器的刮板输灰和加湿卸灰方式,采用了具有自动清堵功能的全自动气力输灰系统,全厂24套除尘器的除尘灰全部通灰管道送到烧结车问密封灰仓参与烧结配料,实现了全厂清洁化生产。

2.2.4 废水零排放及固废综合利用

厂区配套了雨水、工业废水分回收和污水净化系统。沿厂区道路配套了雨水收集管网、工业废水收集管网、生活污水收集管网,各自独立。雨水收集系统建配套了1万m3收集净化池,经净水机组过滤净化后补充到全厂净环水系统;工业废水收集系统配套了三级沉淀过滤池,结合生产车间对水质的不同需求,此部分水不需深度净化,主要用于烧结配料加水、冲渣水、铸铁冷却水;生活污水配套了生化处理系统,处理为中水后用于厂区绿化和洒水,剩余部分补充到净环水系统。采取上述技术措施后,雨水和厂区废水得到了充分利用,实现了全厂废水零排放。

配备了50万t/a水渣微粉生产线,生产过程中产生的水渣、高炉火渣、脱硫石膏等固废物全部用于微粉生产,提供给周边水泥厂和制砖厂作为优质添加剂,变废物为产品。

2.2.5 能源回收及综合利用

为了高效回收利用高炉炉顶余能,配套了当前国内最先进的共用型煤气透平同轴机组( GBPRT),该机组由电机、双腔透平机和轴流风机同轴组合而成,同轴透平机把高炉煤气的余压余热转换为旋转机械能与电机联合拖动风机,降低了电机出力,达到了余能回收和利用的最佳能效。该机组减少电机电耗45%~50%,平均吨铁回收电能35-40kW。

配套了两台15MW高温高压发电机组,全厂剩余煤气全部回收用于发电,平均吨铁回收电能205kW。配套了低温螺栓发电机组用于回收冲渣水余热,每小时回收电能680kW;配套了余热锅炉回收烧结、球团高温烟气余热,每小时发电2000kW。

通过各类二次能源的回收利用,全厂生产系统电耗与自发电基本平衡

2.2.6 高风温、富氧及混喷煤粉工艺

高炉热风炉采用了当前国内领先水平的大功率短焰顶燃式格子砖热风炉,采用自动控制技术

对热风炉各阀门和各项运行参数自动检测和控制,实现最佳风煤配比和烧炉温度;配套了煤气、助燃空气双预热装置,通过热风炉烟道废气将煤气和助燃风预热到180℃左右;同时格子砖采用了黑体强化辐射传热节能新技术,提高加热炉热效率10%~15%。为高炉配套了低纯氧制氧站和混喷煤粉制粉站,设计富氧率3.2%。

通过热风系统的提升改进,实现了≥1200℃的送风温度,为富氧和大喷煤创造了基础条件,吨铁喷煤150~160kg,达到国内短流程炼铁高炉先进水平。

2.2.7 铁水品质提升工艺

为了适应高端球铁铸件、高强薄壁铸件对生铁品质的要求,铁水中要严格控制Ti、Mn、P、S的含量。生产实践证明:生铁中[Ti]含量随着高炉炉温亦即[Si]的降低而成正比例降低;在入炉料TiO2含量相同的条件下,生铁含[Si]每降低0.1%,Ti还原率相应降低约17%;Mn的还原也与炉温呈相向关系。日常生产中,除了精选含此类元素低的原燃料以外,要求高炉以低硅冶炼作为基本生产方针,炉温[Si]控制在0.035%~0.06%,铁水物理热≥1470℃,从而有效降低了铁水中Ti、Mn和其他微量元素的含量。

为了进一步净化铁水,在高炉炉前和铁水罐位处配置了脱硫、增硅、KR法搅拌装置、捞渣装置。铁水进入人短流程车间之前,从高炉接铁罐位处进行脱硫、增硅,以调节铁水含硅量和进一步降低铁水中硫的含量;随即在罐内搅拌以使整罐铁水成分均匀化;搅拌后的铁水表面有大量浮渣,由机车沿铁水运输线牵引到渣机旁捞渣,经过炉处净化工艺处理后的铁水,成分均匀、洁净,可显著降低后续短流程对铁水调质调温的成本,提高铁水利用率。

2.2.8 短流程铁水热装及调质调温

高炉车间与短流程铸造车间的的衔接工艺,采取了铁水罐直达电炉车间的方式。经过净化工艺处理后的铁水,倒入电炉时的温度≥1280℃,取消了过去因铁水温度低而设置的铁水混匀和保温环节。生产数据表明,热装到电炉的铁水在调质和升温过热中的总电耗小于115kW·h。

2.2.9 生产系统自动化

烧结、球团、炼铁、能源动力等各生产独立单元分别建立了基础自动化系统和过程控制系统取消了分散的操作室,各独立单元分别设置集中控制室,实现了设备操作和生产过程监控的高度集中。同时,各独立生产单元的生产报表运行数据、重点设备监控图像全部通过管理网络进入生产控制中心,实现全厂生产数据网络化、无纸化管理。

3 生产应用效果

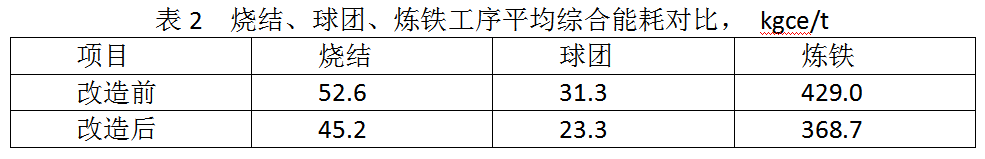

烧结和炼铁技术的综合利用,使烧结、球团和炼铁三大工序综合能耗显著降低,改造前、后年平均工序综合能耗对比见表2。

短流程铸造改造升级后,优化了铁水净化、运输、热装工艺,吨铁铸件出品率比改造前提高3.1%,吨铁铸件总电耗比改造前减少130kW·h、比非短流程化铁工艺总电耗减少445kW·h。

4 结语

新旧动能转换推动炼铁和短流程铸造技术升级是必然趋势,临沂玫德庚辰在搬迁改造中综合采用了当前炼铁和短流程的先进技术,吨铁综合能耗和短流程熔炼能耗均达到了国内同行业先进水平;自动化管理技术的应用显著提高了企业智能管理水平;炼铁工序先进环保装备和技术的应用,二次能源及固废物的综合利用实现了绿色生产。

(责任编辑:zgltw)