-

李向伟 帅 照 严琳波

(武汉钢铁有限公司)

摘 要 对武钢1号高炉炉墙结厚的处理过程进行了总结。认为原燃料质量下降、高炉处于护炉生产状态、铜冷壁冷却强度较大,INBA设备故障导致高炉经常憋炉是导致1号高炉炉墙结厚的主要原因。采用热洗炉和强烈发展边沿气流等措施,分三个阶段对炉墙结厚进行处理,20天后炉况彻底恢复正常,主要技术经济指标明显改善,利用系数提升至2.485,燃料比降至491.6kg/t.

关键词 高炉 炉墙结厚 渣皮 边沿气流 装料制度

武钢1号高炉(2200m3)中修开炉后,炉况稳定顺行,利用系数一直在2.2左右。2017年12月下旬,高炉出现炉墙结厚征兆,因处理不及时,导致炉况近20天一直处于波动状态,损失较大。

1 炉墙结厚

1号高炉炉身角81°27 23"、炉腹角79°52'31",属于瘦长型高炉,很少发生炉墙结厚现象。日常生产中,当高炉冷却壁水温差降至2.5℃以下时,风量萎缩,中心吹不透,边沿气流发展,渣皮就自动脱落,自2014年以来高炉一直未出现过炉墙结厚现象。

2017年12月22日,1号高炉冷却壁水温差开始下降,由4.5℃下降至3.1℃ ,25日开始一直维持在1.5±0.2℃,其中,7,8段铜冷却壁和9、10段铸铁冷却壁下降最为明显;同时风量由4200 m3/min萎缩至4000m3/min,产量勉强维持在5000t/d。炉腰及炉身下部渣皮结厚趋势明显,由于生产任务较重,加上以往的思维惯性,未及时进行相应的调剂,导致炉墙结厚严重。

2 炉墙结厚的原因

(1)原燃料质量下降。主要体现在以下方面。

一是湿熄焦比例大幅增加,自12月中旬开始,湿熄焦比例由30%增加至85%,由于1号高炉中心气流和边沿气流均受到一定的抑制(煤气利用率50%),湿熄焦比例上升后,高炉透气性有所下降,风量较之前波动区间变大,平均风量减少约100 m/min.

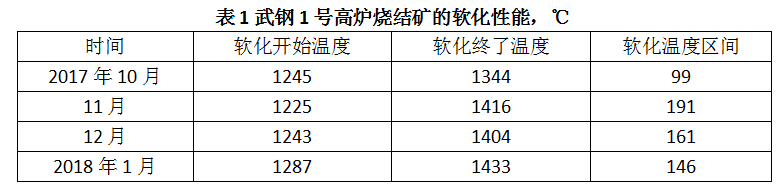

二是烧结矿质量不稳定。1号高炉使用1、2、4、5号四台烧结机的混合烧结矿,烧结矿的软化温度区间变宽,最大增加了92℃(见表1)。同时,因烧结机检修,烧结矿供应不足,高炉频繁调整配比,用料结构不稳定,烧结矿碱度和配比波动范围大。

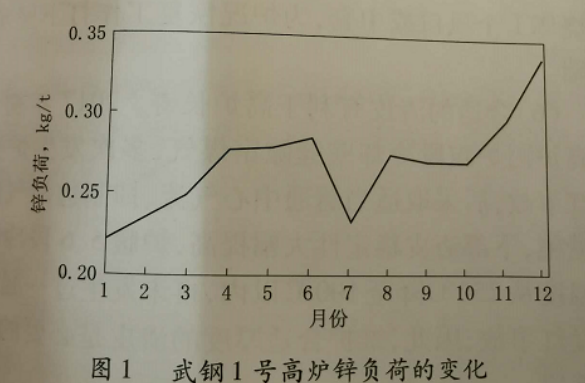

三是高炉锌负荷升高。锌是高炉冶炼的有害元素,锌的沸点仅907℃。进入高炉中的锌化合物不断在炉内循环富集,最终在炉衬表面沉积,形成炉瘤。11月开始,1号高炉原料中锌负荷大幅上升(如图1所示),是高炉炉墙结厚的重要原因之一。

(2)高炉处于护炉生产状态。1号高炉因炉腹段炉壳发红,为保障安全生产,高炉一直处于护炉态。采用较小的进风面积配合大量长风口(16个Φ120 mm x 643 mm的长风口和10个Φ120 mm x 593mm的短风口),以维持稳定的中心气流和较弱的边沿气流。同时适当减少中心焦量,不仅获得较高的煤气利用率,而且边沿渣皮稳定,较好的保护了冷却设备和炉壳。但是在遇到原燃料条件发生较大变化时,边沿气流不足,易导致炉墙结厚。

(3)铜冷却壁冷却强度较大。1号高炉炉腰及炉身下部采用了2段铜冷却壁,冷却强度较大,易出现黏结现象。另外,冬季来临,炉墙结厚后冷却水带走热量减少,导致软水回水温度连续几天仅35℃(冬季正常控制范围为40-42℃),一定程度上加剧了炉墙结厚的趋势。

(4) INBA设备故障导致高炉经常憋炉。自11月起INBA设备外包后,故障率大幅提高。11-12月,INBA故障次数达18次,导致高炉经常处于憋炉,甚至降压状态(无干渣坑,每个出铁场只能配4个30t渣罐)。其中,21-22日,因INBA故障,高炉连续走干渣9次,铁口一直未喷,高炉因待渣罐和憋炉减风时间达20h30 min,炉况顺行变差。22日中班出现2次较大管道减风、大崩料,高炉慢风时间长,恢复困难。23日凌晨,炉身温度开始急剧下降,仅23日一天,7、8段铜冷却壁水温差由7℃下降至2℃,9、10段铸铁冷却壁温度下降50℃,水温差由4.5℃下降至3.1℃。

3 炉墙结厚的处理

随着炉墙结厚的加剧,高炉炉况开始恶化,不接受压差,极易发生管道悬料,且悬料处理和恢复均很困难。12月26日,风量萎缩至3900 m/min,高炉开始处理结厚,处理过程主要分为三个阶段。

(1)第一阶段。28日将高炉装料制度从C 827262524113.5 O 83.5 736252变为C 827262524114 O 83736252适当放开两股气流,但效果不明显,后将布矿制度变为O 82736252,在制度料下达时悬料,高炉改常压坐料,料下后转为休风,并堵4个风口恢复炉况。由于炉前工作失误,在恢复过程中风口吹开2个,风量仅恢复至3650 m3/min。29日至3日,因生产任务紧张,高炉暂停处理炉墙结厚,维持风量3600 ~ 3700 m3/min进行生产。

(2)第二阶段。4日上午,高炉利用休风检修机会,开始大幅调整装料制度处理炉墙结厚。休风前集中加入20t净焦,同时将装料制度变为C 827262524113 O 73 6452来增加边沿气流。该制度执行20批料后再集中加入净焦20t待首批20t净焦到达7段铜冷却壁处再休风,试图通过休风时让渣皮自然冷却,送风后燃烧净焦让该处渣皮急剧升温,通过热胀冷缩让渣皮破碎,再利用强烈的边沿气流强烈冲刷,达到处理炉墙结厚的目的。

4日下午送风后,渣皮开始松动,送风1h后,渣皮开始大幅脱落,9段及以上铸铁冷却壁热电偶温度均达到150℃以上,冷却壁水温差上升至4℃。但7.8段铜冷却壁仅有1/3的热电偶点温度有上升,渣皮未彻底清除干净。渣皮大部分掉落后,炉况有所改善,风量逐步恢复至4000 m3/min,产量恢复至5100t/d。

由于原燃料条件未得到明显改善,且渣皮清理不彻底,5-11日,炉墙又开始呈现结厚趋势,水温差逐渐下降至2.2℃,11日18:00,因上料系统故障,高炉改常压1h40 min,料线达6.0m,降压至恢复过程中,7段及以上冷却壁热电偶温度急剧下降,冷却壁水温差下降至1.2℃,高炉炉况恢复困难,频繁发生管道滑料,12日15:00高炉再次休风堵4个风口恢复炉况。15:30送风后,装料制度变为C 837262524113 O81 73 6351,试图通过强烈的边沿气流冲刷,使渣皮脱落。

中夜班恢复过程中,不断发生大崩料、悬料,风量难以维持在3000 m3/min以上,渣皮未脱落。

(3)第三阶段。13日白班,考虑到炉墙结厚严重,炉况恢复困难,高炉制订紧急处理方案:①改全焦治炼,焦炭负荷调轻至3.5,同时下调碱度;②改变用料结构,停用块矿;③将料线降至10m,露出结厚部位,集中加入100t净焦灼烧,同时间断加入净焦,让渣皮处于冷热交替状态:④热洗炉1天后再发展强烈的边沿气流进行冲刷;⑤处理过程中若悬料,不进行坐料,待其自行燃烧后崩料,考虑到崩料导致大量生料进入炉缸,为避免炉缸活跃度下降,每批料加入500kg锰矿。

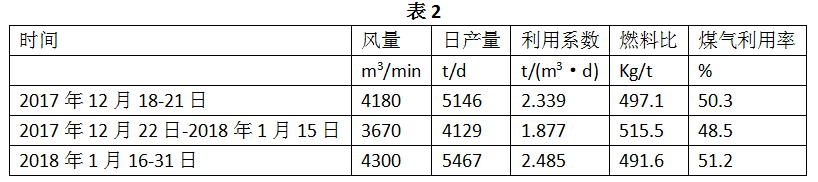

14日、热洗炉1天后,开始清理渣皮。08:30,第40批料将装料制度变为C 827262524114 O73 6452,同时每隔6批料加入10t净焦。压差从110kPa提升至140kPa,风量由2500 m3/min恢复至2800 m3/min,提高风量以增加气流冲刷力。12:20高炉悬料,考虑到制度料已过20批,决定趁机坐料拉扯渣皮。12:40改常压,12:45料下,同时渣皮开始脱落,高炉集中加入60t净焦后逐步开始恢复炉况,恢复过程中7段及以上渣皮全部脱落,水温差上升至5.0℃,达到预其目标。15日,所有难行料过完后风量恢复4100 m3/min, 16日风量达到4300 m3/min,炉况彻底恢复正常,主要技术经济指标明显改善,利用系数升至2.485,燃料比降至491.6kg/t(见表2)。

4 经验与教训

(1)及时掌握原燃料变化情况,当出现炉墙结厚征兆时,应尽早处理。1号高炉已数年未出现过炉墙结厚现象,高炉技术人员重视不足,初期未及时处理,后期结厚严重,导致炉况波动近20天。

(2)炉墙结厚已经形成时,如不具备处理条件(如生产任务重、不能休风等),通过精心操作、减少波动,是可以维持顺行的,1号高炉炉况波动期间有6天风量能稳定在4000 m3/min

(3)悬料处理要慎重。炉墙结厚后,下料不畅,一有波动极易悬料,处置不当易造成顽固性悬料。

悬料大减风下料后,应尽量避免再次悬料。如发生第二次悬料,不要再次大减风,否则极易形成顽固性悬料,应通过维持一定的风量和压差,待下部烧空后炉料自然而下,效果比坐料要好。

(4)炉墙结厚初期,通过适当减弱中心气流,发展边沿气流,可有效处理炉墙结厚。炉墙结厚末期,有效的处置方法仍是使渣皮急冷急热后(如较长时间休风或降料线后再加入净焦灼烧),再用强烈的边沿气流冲刷。

(5)炉前管理工作极为重要,特别是在处理特殊炉况时,炉前需加强出铁排放管理,在整个处理渣皮的过程中,存在风量、炉温均波动较大,长期慢风作业等不利于影响。通过强化出铁管理,1号高炉未烧坏1个风口或中套,为炉况恢复工作打下坚实基础。

(6)合适的渣皮有利于高炉长寿。2017年初1号高炉因炉腹段冷却壁缝隙窜煤气,多次发生炉壳发红事故,后采取适当疏通中心气流、抑制边沿气流的措施,下部渣皮稳定性大幅提高,炉腹5.6段冷却壁温度从250℃降至100℃以内,再未发生过一起炉皮发红事故,因此、维护合适厚度的渣皮是必要的护炉手段。

5 参考文献

[1] 李向伟,陈进军,陈畏林,武钢8号高炉处理炉身黏结实践[J].炼铁,2013,32 (3) :37-39.

(责任编辑:zgltw)