-

占世梅

(上海梅山钢铁股份有限公司)

摘 要 针对梅钢5号高炉生产过程中原燃料条件不稳定的问题,从原燃料质量管理和高炉操作管理等方面有效对策。认为,在原燃料方面虽然不要追求极致的精料,但需要结合自身的实际条件,在管理上做到提前策划,保障在一定的时间内持续稳定,同时结合市场的变化,适度提高配煤配矿成本,最终通过高炉的高效低耗来实现铁水成本的降低。

关键词 大型高炉 原燃料 操作制度

梅钢5号高炉(4070 m3) 2012年开炉以来,不断强化冶炼操作,炉况整体顺行。但在生产过程中,面临的一个主要问题就是原燃料条件不稳定。为此,我们积极有效应对,特别是2017年通过改变配煤配矿思路,优化高炉操作制度,实现了5号高炉的长期稳定顺行。

1 高炉生产概述

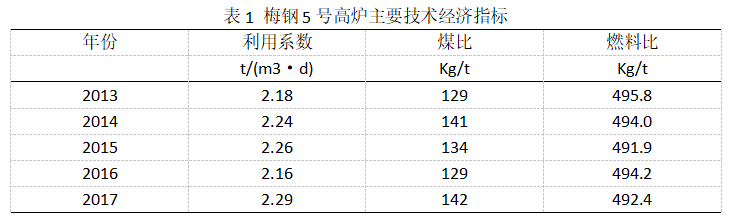

(1)2013年,高炉生产的稳定性有所欠缺,管道气流频发,直接威胁到各项技术经济指标的改善。

(2)2014年,通过在上下部制度、原燃料管理、炉型管理、标准化作业等方面开展工作,找到主要矛盾并制定有效的措施,扭转了生产的被动局面。

(3)2015年,高炉产量大幅提升,燃料比大幅降低。

(4)2016年,由于入炉原燃料结构不稳定,经常受外围条件影响改变入炉原燃料结构,每次调整炉料结构后,高炉炉况都会有不同程度的波动,导致技术经济指标劣化。

(5)2017年,改变配煤配矿思路,抓住了主要矛盾,辅以上下部制度的调整,实现了炉况的长期稳定顺行。

5号高炉的主要技术经济指标见表1。

2 面临的主要问题

5号高炉投产以来,面临的一个主要问题就是原燃料条件不稳定。

(1)2014年8月,因青奥会焦炉限产,烧结停机及限产,外购焦、球团矿、落地烧结矿用量增大,时常出现烧结仓位偏低,且球团矿品种增加,切换频率频繁,月度达到4到6种球团矿,加之操作应对不当, 不时会出现低炉温情况,诱发高炉软熔带改变,导致炉墙大幅波动。11-12月,又因冬季环保限产,燃料结构变化较大,外购焦75%,球团矿15%,块矿15%,使用落地烧结矿,导致炉身下部铜冷却壁产生两次大波动,只得退负荷保顺行。

(2)2015年,基于降低铁水成本的考量,以及统物料平衡的结果,高炉炉料结构进行了大幅度调整。下半年开始,球团矿比例持续减少,由10%至2%甚至停用,块矿比例持续提升,由13%提升19%左右。因高炉产能较高,外购焦比例持续提升,在应对外部原燃料条件的变化的同时,操作制度调整出现不匹配,导致炉况产生波动,未能长期做到稳定顺行。

(3)2016年,再次受炉料结构频繁变化的影响,单月球团矿切换品种达到5种。因切换频率过高,使炉况刚适应当前炉料结构的情况下,又赶上一次炉料结构的切换,导致炉况波动,高炉不得不退负荷保顺行。上半年,在自产干焦无法保证的基础上,被迫提高外购焦比例,种种原因叠加,形成恶性循环;下半年,虽然提高了自产焦炭的比例,但焦碳质量严重恶化,焦炭灰分上行明显,降低了高炉透气性等,劣化了焦炭的骨架作用,进而影响产量与煤比提升。为了发挥产能,甚至刻意提高球团矿使用比例,但未能达到预期目标,反而导致2016年度高炉技术经济指标下滑(见表1)。

3 对策

3.1 加强原燃料质量管理

(1)含铁原料。2017年全面反思整个配矿思路,提前策划,对高炉全年的用矿结构定下基本方案。明确球团矿使用品种及切换周期,严格按照制度方案执行;对块矿含粉率提出明确要求,通过增加离线筛分系统,提前备足周期使用量,雨季更是重点监控;对烧结矿的关键指标要求进行排序,对重点指标优先关注和保障,同时在配矿的策略上,对大料、辅料的库存提出约束条件。

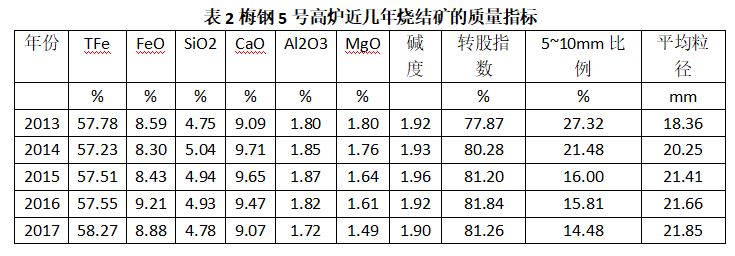

加强烧结配矿技术的研究。烧结配矿结构、工艺参数均为影响烧结矿质量的主要因素。探索梅钢用矿结构下的烧结液相行为规律,优化配矿结构,适度提高烧结配矿成本,而不是一味追求经济炉料及低成本配矿,通过高炉技术经济指标的改善来降低铁水成本。烧结在基本满足高炉对烧结矿成分要求的同时,更加关注烧结矿的冶金性能,为高炉冶炼提供支撑。从原燃料准备、烧结过程控制等方面开展工作,烧结矿质量得到明显改善(见表2),转鼓指数达到80%以上,RDI+3.15达到70%,槽下返矿率降到10%;同时,化学稳定性增强,碱度波动范围趋窄,基本满足了大高炉生产对烧结矿质量的需求。

2 面临的主要问题

5号高炉投产以来,面临的一个主要问题就是原燃料条件不稳定。

(1)2014年8月,因青奥会焦炉限产,烧结停机及限产,外购焦、球团矿、落地烧结矿用量增大,时常出现烧结仓位偏低,且球团矿品种增加,切换频率频繁,月度达到4到6种球团矿,加之操作应对不当, 不时会出现低炉温情况,诱发高炉软熔带改变,导致炉墙大幅波动。11-12月,又因冬季环保限产,燃料结构变化较大,外购焦75%,球团矿15%,块矿15%,使用落地烧结矿,导致炉身下部铜冷却壁产生两次大波动,只得退负荷保顺行。

(2)2015年,基于降低铁水成本的考量,以及统物料平衡的结果,高炉炉料结构进行了大幅度调整。下半年开始,球团矿比例持续减少,由10%至2%甚至停用,块矿比例持续提升,由13%提升19%左右。因高炉产能较高,外购焦比例持续提升,在应对外部原燃料条件的变化的同时,操作制度调整出现不匹配,导致炉况产生波动,未能长期做到稳定顺行。

(3)2016年,再次受炉料结构频繁变化的影响,单月球团矿切换品种达到5种。因切换频率过高,使炉况刚适应当前炉料结构的情况下,又赶上一次炉料结构的切换,导致炉况波动,高炉不得不退负荷保顺行。上半年,在自产干焦无法保证的基础上,被迫提高外购焦比例,种种原因叠加,形成恶性循环;下半年,虽然提高了自产焦炭的比例,但焦碳质量严重恶化,焦炭灰分上行明显,降低了高炉透气性等,劣化了焦炭的骨架作用,进而影响产量与煤比提升。为了发挥产能,甚至刻意提高球团矿使用比例,但未能达到预期目标,反而导致2016年度高炉技术经济指标下滑(见表1)。

3 对策

3.1 加强原燃料质量管理

(1)含铁原料。2017年全面反思整个配矿思路,提前策划,对高炉全年的用矿结构定下基本方案。明确球团矿使用品种及切换周期,严格按照制度方案执行;对块矿含粉率提出明确要求,通过增加离线筛分系统,提前备足周期使用量,雨季更是重点监控;对烧结矿的关键指标要求进行排序,对重点指标优先关注和保障,同时在配矿的策略上,对大料、辅料的库存提出约束条件。

加强烧结配矿技术的研究。烧结配矿结构、工艺参数均为影响烧结矿质量的主要因素。探索梅钢用矿结构下的烧结液相行为规律,优化配矿结构,适度提高烧结配矿成本,而不是一味追求经济炉料及低成本配矿,通过高炉技术经济指标的改善来降低铁水成本。烧结在基本满足高炉对烧结矿成分要求的同时,更加关注烧结矿的冶金性能,为高炉冶炼提供支撑。从原燃料准备、烧结过程控制等方面开展工作,烧结矿质量得到明显改善(见表2),转鼓指数达到80%以上,RDI+3.15达到70%,槽下返矿率降到10%;同时,化学稳定性增强,碱度波动范围趋窄,基本满足了大高炉生产对烧结矿质量的需求。

烧结矿质量的改善,为高炉工序有效降低熔剂加入量、降低渣比、改善炉内透气性、增加焦炭负荷提煤比创造了积极的条件。

2)焦炭。在梅钢现有装备条件下,在煤比未达到150kg/以上时,5号高炉若要维持较高利用系数、必须配用一定比例的外购焦(20%左右),而每逢干媳焦年修,外购焦的比例最高达到50%。随着外购焦用量比例的增加,以及自产焦的干湿转换,都会引起高炉炉况波动。通过对高炉原燃料需求的认识、坚持问题导向,进而根据自身条件制订以下两项有针对性的措施

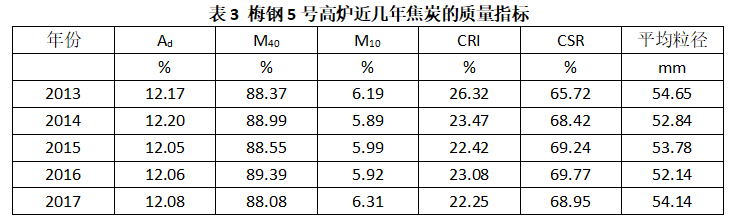

一是优化配煤,不同容积高炉应用不同质量的焦炭。大型高炉需要更好的原燃料条件,小型高炉对焦炭质量承受能力更强。根据这一特点,重点保障大高炉的配煤结构,同时对自产焦炭的各项指标也进行排序,年度配煤方案根据指标需求统筹策划,尤其在2017年下半年实现了连续4个月焦炭灰分小于12%的实绩。小高炉全部使用外购焦和大高炉的返中焦。5号高炉近几年使用的焦炭质量指标见表3。

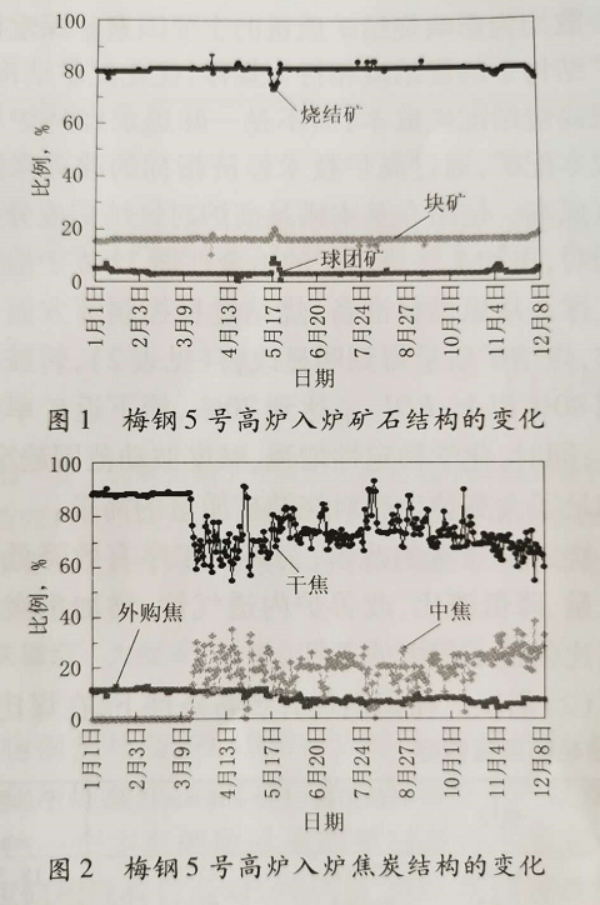

二是优化焦炭物流组织。对现有焦炭堆场进行优化调整,增加焦炭堆存量,同时通过接卸优化等工作,实现高炉分品种使用外购焦。适度减少大高炉中焦比例,保证大高炉的大焦入炉率,大高炉返中焦供应给小高炉或烧结使用,总体维持焦炭物流平衡从2017用料实绩来看(如图1.2所示),全年度基本保持入炉用矿结构的高度稳定性,从根本上保持了入炉料综合治金性能。在保持较高煤比的条件下,在3月前没使用外购焦,之后被迫使用一定比例外购焦,但在通过保证入炉大焦比例的情况下,保持高炉的较好透气性,维持了炉况的长期稳定顺行。

3.2 优化上下部操作制度

(1)上部制度。5号高炉炉顶为并罐式设备,且主皮带与东西料罐的连线呈68.30的夹角,加剧了炉料在料罐的偏析。通过一段时间的摸索、验证,最终通过调整换罐周期及溜槽换向周期,一定程度上减少了由炉料的偏析而引起的偏尺和气流波动。从开炉初期至2013年底,5号高炉尝试过多种上部制度,使用较大角度(外倾角40及以上),形成较大漏斗。但是,高炉风量小、鼓风动能低于100kJ/s,操作压差长期维持在185 kPa以上,热负荷波动大、崩滑料多,产量及喷煤比等指标差。也曾使用过小角度窄平台(外倾角36°左右)操作,高炉表现为热负荷高、管道气流多,产量及喷煤比等指标难以提升。无论是大角度还是小角度,在应对诸多炉况不顺时,高炉操作者对基本的布料矩阵未能坚守,大幅度调整布料制度,忽视了布料制度三项参数:①炉料的起始点和落点 ②料面的形状;③径向和周向分布的量。

2014年吸取了教训,布料矩阵全面回归至开炉测料面的基本框架之内,并持续至今。

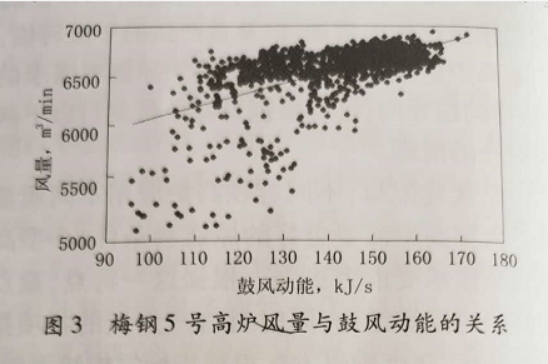

(2)下部制度。大高炉因炉缸直径大,吹透中心、活跃炉缸的难度也明显增加,直接表现在下部各项送风参数上,如鼓风动能、风速、风温、理论燃烧温度、炉腹煤气量等。2013年,5号高炉通过较高的风量来活跃炉缸,尝试扩大风口面积来达到稳吹风量的目的,但往往事与愿违。在风口面积扩大的同时,未能在原有风量的基础上实现突破(实际风速约230 m/s),反而导致了鼓风动能的降低(长期不足130kJ/s),日积月累,在原燃料变差的条件下弊端立即显现,炉况一旦波动就频发管道气流,导致高炉在操作上采取退负荷、撤风温等措施来应对,无形中又限制了鼓风动能,形成恶性循环,被迫又从调整上部制度来应对。

2014年,通过风口布局的优化调整,追求风以鼓风动能大于150k/s、实际风速大于260m/目标,辅以上部制度的配合,确定外挡角度并保持稳定,形成了相对匹配的上下部制度。2017年,在原燃料及外围条件的保障下,加负荷提煤比配合较高富氧率追求大风量,既保持强劲的中心气流又开放边沿气流,实现了鼓风动能及风速的突破(如图3、4所示),在炉顶温度保持大于100℃的前提下,实现了较高煤比及较高煤气利用率,高炉利数也明显提高,促进了炉况长期稳定顺行。

3.3 推进日常标准化操作

通过推进日常的技术管理标准化,量化各项参数的调整幅度和调整区间,不断统计、回归、分析,最终收窄量化控制的范围,减少人为干预波动。

重视和完善炉型管理,确定全炉及关键区域热负荷控制范围,建立不同产能规模、不同用料结构下的气流参数区间,做到用数据说话。

4 结语

(1)大高炉在原燃料方面虽然不要追求极致的精料,但需要结合自身的实际条件,在管理上做到提前策划,保障在一定的时间内持续稳定,同时结合市场的变化,适度提高配煤配矿成本,最终通过高炉的高效低耗来实现铁水成本的降低。

(2)大高炉的顺行需建立在炉缸的活跃和炉型的规整上,根据自身的原燃料条件,要在满足布料基本原则的基础上,寻求下部制度同上部制度的匹配, 并通过较高的鼓风动能和风速实现两道气流的合理分布。

(3)高炉操作人员应站在整个铁前系统来看待高炉的稳定顺行,拓宽自己的视野,眼光向前,找到影响炉况稳定的症结所在,从而做到有的放矢,将不利于炉况稳定顺行的因素扼杀在萌芽状态,实现超前管控。

(责任编辑:zgltw)