-

摘要:本文简述泰山钢铁公司高炉喷煤车间喷吹工艺流程,论述氮气使用的重要性。通过对氮气放散管道改造、安装,达到了回收氮气、降低生产成本的目的。

关键词:喷吹罐 放散回收 研究

前言

泰山钢铁公司高炉冶炼生产所需煤粉,是由喷煤车间中速磨制备、布袋除尘器收集,煤粉仓存放;分别装入喷吹罐,用喷吹罐向高炉喷吹煤粉。煤粉输送方式采用喷吹罐罐底流化、氮气充压、总管压缩空气输送至高炉煤粉分配器后,经支管分别输送到26个风口,进行喷吹。

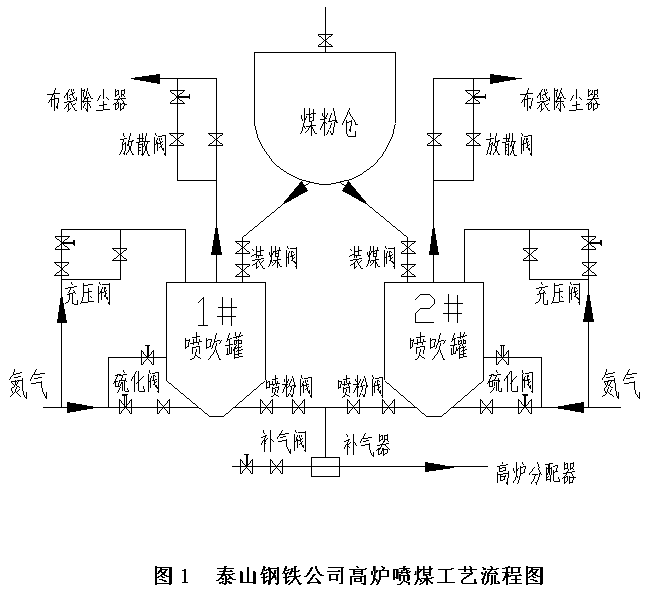

1 喷煤车间喷吹系统工艺流程图 (图1)

喷吹系统主要流程如下:两台中速磨制备的合格煤粉经布袋除尘器收集,集中存放于煤粉仓内,分别装入1#、2#、3#、4#喷吹罐中,经过装罐、喷吹、倒罐的过程,实现煤粉输送到高炉使用。主要操作过程为:

(1)装罐、喷吹过程:当一台喷吹罐喷吹煤粉即将完成时,并入另一台喷吹罐进行喷吹,关闭即将喷完的喷吹罐出煤阀、喷粉阀、流化阀,打开放散阀,将罐内压力放散至布袋除尘器,罐压降低至规定值时,打开下、上装煤阀,将煤粉装至喷吹罐,达到规定罐重,关闭上、下装煤阀,关闭放散阀,打开流化阀、充压阀,罐压上升至规定值,等待下次倒罐;

(2)倒罐过程:打开喷粉阀、出粉阀,关闭另外一台喷吹罐的出粉阀、喷粉阀,另外一台喷吹罐进行继续装罐,循环装罐、喷吹过程。

2 喷煤车间喷吹系统采用的先进技术

(1)直接喷吹技术:即制粉、输送、喷吹三位一体,其优点:简化工艺流程,减少工程投资,减少喷吹煤粉的中间环节,最大可能减少煤粉易燃易爆的不安全因素。

(2)并罐式喷吹技术:即两台喷吹罐并列布置,一台喷吹罐喷吹煤粉,另外一台喷吹罐储煤待喷,两台喷吹罐循环倒用连续喷吹,避免倒罐过程中给高炉短暂停煤。

(3)单管路喷吹:即由喷吹罐到高炉输送的煤粉,仅通过一条管线,单管路喷吹能够达到喷吹煤粉均匀性,适应烟煤、无烟煤混合喷吹,设备设施少、能耗低。

(4)喷吹罐上出料方式喷吹:煤粉通过喷吹罐罐底硫化板经氮气流化、沸腾后,从流化板上部喷吹煤粉,实现出料顺畅,不易产生积粉,可进行浓相输送煤粉。

3 喷煤车间主要能耗指标

喷煤车间能耗主要有电、氮气、高炉煤气、水,其中电、氮气消耗分别约占总能耗中的60%、20%。

在降低电耗方面,喷煤车间一是采用峰平谷生产措施,利用不同时段电价差,将制粉系统的主要能耗设备中速磨、主排风机开机时间,控制在谷期和平期,尽可能避免峰期组织生产;二是改造两台主排风机控制方式,将电机直接启动和调节风门的方式改为变频器控制,实现降低电耗的目的,而在降低氮气的消耗方面,实施的效果显现较少,致使喷煤车间氮气消耗居高不下。

4 降低氮气消耗的必要性

喷煤车间氮气主要使用于煤粉仓底流化、喷吹罐充压、喷吹罐底流化、气动阀门气源、布袋除尘器反吹、中速磨应急充氮和煤气管道吹扫。

通过对各个系统分析,喷吹系统消耗氮气最多,约占氮气消耗80%,因此将降低喷吹系统的氮气消耗量作为工作的主攻方向。

两座高炉分别使用两台喷吹罐喷吹煤粉:其中1#、2#喷吹罐向2#高炉喷吹煤粉,3#、4#喷吹罐向1#高炉喷吹煤粉,每台喷吹罐喷吹完成后,将罐内压力放散到布袋除尘器进行收集灰尘,同时将氮气一并放散。喷吹罐压力在650kPa左右,而喷吹系统氮气压力在750kPa左右,能否实现将喷吹罐氮气进行回收利用,是解决降低氮气消耗的主要途径。

5 改造喷吹系统的主要实施方案

通过对喷吹罐压力观察,一台喷吹罐喷吹完成后,暂不向布袋除尘器放散,可向另一台待充压的喷吹罐充压,两台喷吹罐的罐压达到基本相同后,再将一台喷吹罐的剩余压力放散至布袋除尘器,而另一台喷吹罐可用氮气继续升压至规定罐压,这样可利用待放散喷吹罐的一部分氮气压力,实现降低氮气的目的,同时罐压高的喷吹罐需放散一部分氮气时,也可向另外罐压低的喷吹罐进行充压,具体实施过程。

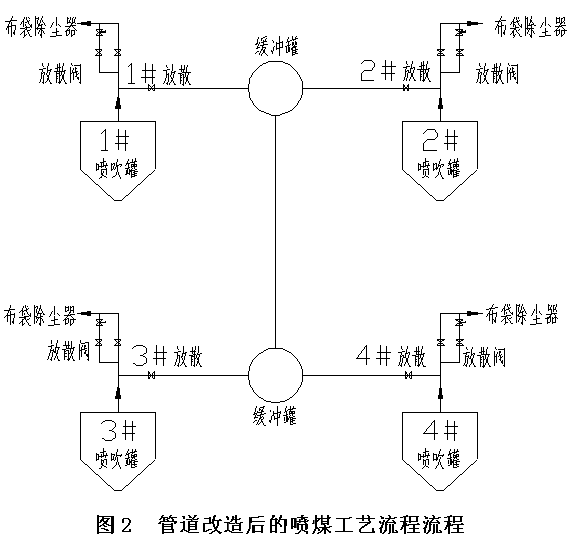

5.1 对现场管道进行改造

通过对喷吹系统放散管道进行排查,熟悉4台喷吹罐大放散阀、小放散阀管道布置及通往布袋除尘器管道走向,提出分别在4台喷吹罐大、小放散阀主管道开孔,增加DN50管道、金属软管、阀门、缓冲罐,将四台喷吹罐放散管道进行连接,管道改造后流程图(见图2)。

5.2 自动化控制系统改造

管道改造完成后,为方便岗位人员操作,结合喷吹操作画面,由电气人员对四台新增1#、2#、3#、4#气动阀门,敷设电磁阀控制线路和阀门开关信号线路,连接到喷吹系统PLC控制柜输入模块,由自动化人员修改喷吹系统操作画面,增加阀门开关和到位信号,并重新编制自动化控制程序,实现岗位工在操作画面上操作4台新增阀门。

5.3 职工培训

喷煤车间在喷吹间狭小的空间内安装的喷吹系统阀门、管道居多,工艺流程较为复杂,新增阀门与原有放散系统相互交叉,岗位人员的操作一旦出现失误,将会造成停煤事故,引起高炉炉况运行质量波动,根据此种情况,组织相关专业人员对岗位人员进行培训,熟练喷吹罐放散流程。

5.4 优化工艺操作流程:(举例说明:3#喷吹罐向1#喷吹罐充压的过程)

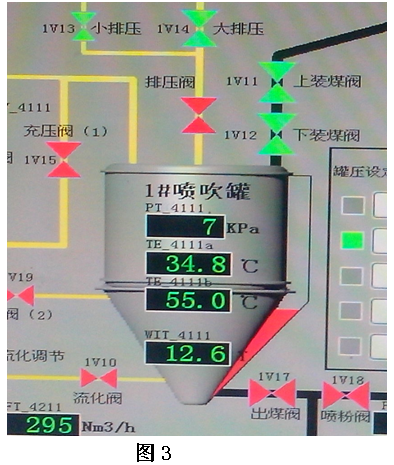

5.4.1:1#喷吹罐装煤(见图3):

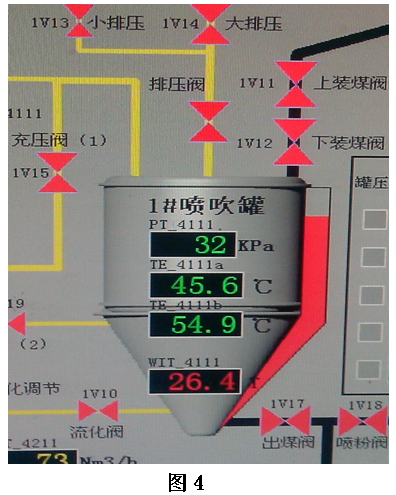

5.4.2:1#喷吹罐待充压(见图4):

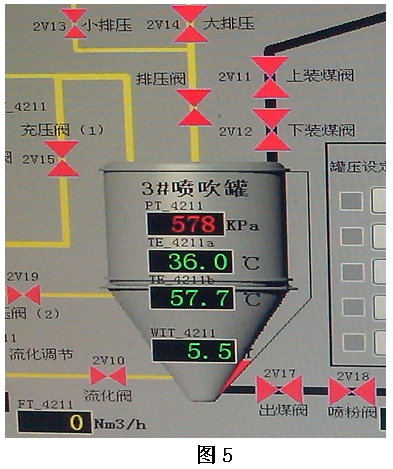

5.4.3:3#喷吹罐喷吹完成(见图5):

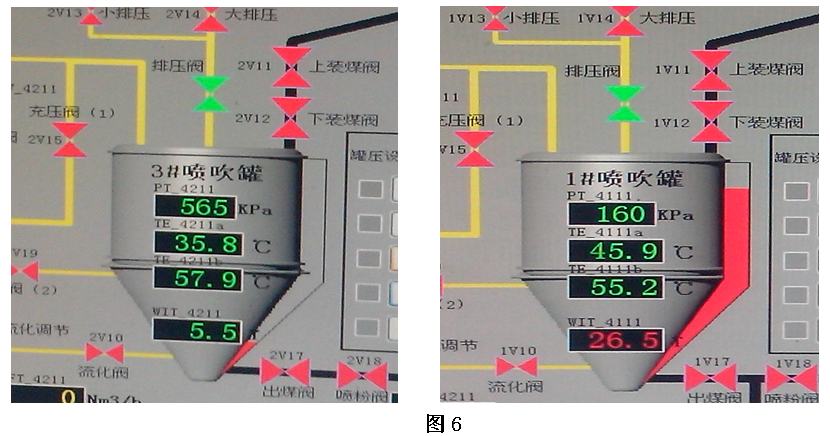

5.4.4:3#喷吹罐放散、1#喷吹罐充压(见图6):

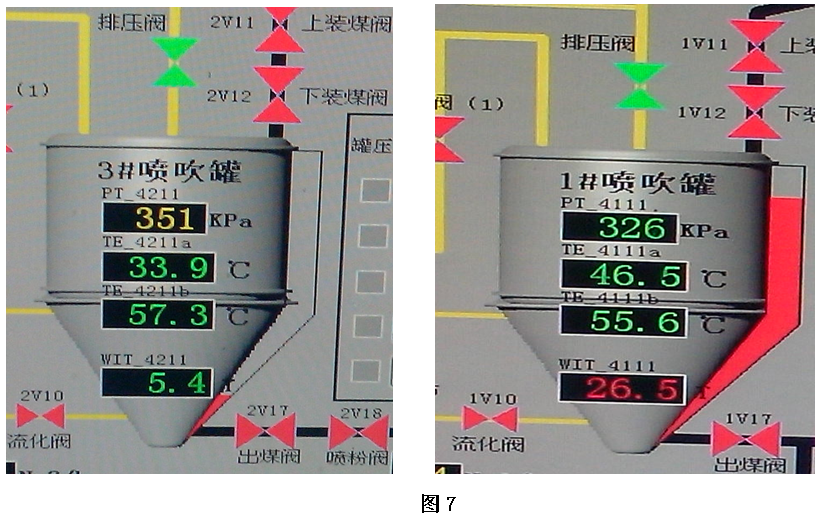

5.4.5:两罐压力相对平衡(见图7):

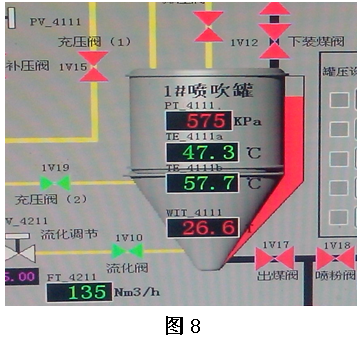

5.4.6 1#喷吹罐继续升压、待喷吹(见图8)

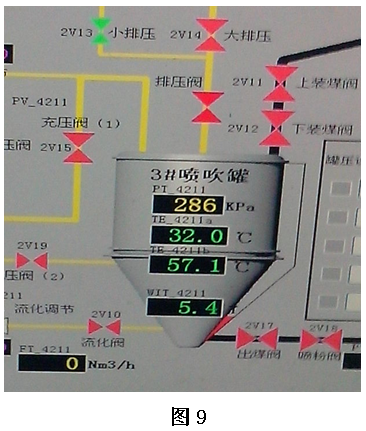

5.4.7 3#喷吹罐继续放散、待装煤(见图9)

6 改造效果评估

通过一系列改造措施执行,喷吹罐放散管道实施改造后,有效降低氮气消耗量,并通过岗位工持续熟练操作, 降低氮气的空间还可提高。

(1)该项目实施后,初步测算降低氮气的经济效益:

氮气消耗量降低4m3/吨煤粉,全天喷煤量约1200吨,氮气价格0.25元/m3,节约成本:

日:4×1200×0.25=1200元;月1200×30=36000元;年36000×12=432000元

(2)该项目的实施后,减少了氮气卸入布袋除尘器后排入大气,减少了环境污染。该氮气回收技术,是喷吹工艺的一项新技术,该项技术的应用尚未见于报道,有待于进一步推广使用。

(责任编辑:zgltw)