-

摘 要 介绍了宣钢炼铁厂3#烧结机为确保高炉的稳产、高产,通过工艺设施改进,优化工艺操作等措施,实现烧结矿质量的提升,各项技经指标上台阶、晋位次。

关键词 改进 优化 提升

1 前言

为确保高炉稳产、高产,炼铁厂3#烧结机充分挖掘360m2烧结机大型化、现代化设备效能,通过优化工艺设施改进和优化工艺操作等技术改进措施,推进了烧结矿质量指标提升。

2 工艺改进及操作优化

2.1 改善工艺条件

(1)根据不同外粉配比,确定适宜燃料粒度,根据烧结生产经验,入烧外粉配比在60-50%时,入烧燃料粒度-3mm控制在67±3%,外粉配比在45-50%时,入烧燃料粒度-3mm控制在70±3%,改善烧结矿粒级均匀稳定。

(2)将铁混料仓篦子加装间隙为180mm的篦子,滤掉大块物料,在铁混料皮带秤出口加装过滤篦子,间隙为由155mm改为140 mm,2017年6月份间隙为由140mm改为80 mm,80 mm以上物料不再进入烧结工艺系统,大块物料卡布料扇形阀现象减少,布料平整度提高,烧结断面趋于整齐,促进了整体工艺过程的稳定。

(3)调整混合机加水落水点,在固定主管路引入支管,在保证打水量不变前提下,通过实时调整支管打水截门,改变主管、支管出水压力,改变打水落水点,降低混合机衬板磨损及粘料。

2.2 改造工艺设备

(1)针对烧结主电机电流偏高,烧结机频繁出现变频故障,通过现场排查和分析,采取了以下措施: 由于部分台车裂膀,使台车在台车弯道处卡压,逐步更换40部台车;通过调整机尾移动架配重解决台车跑偏问题,使烧结机趋于平稳。

(2)改进了烧结布料方式,适当缩小了辊式布料器间隙,辊间隙调整为3毫米,最大限度实现偏析布料。将刮料形式改为平料网方式,松紧度可以通过增加钢板厚度或增加配重形式,保证混合料透气性沿台车方向的均衡一致。

(3)2017年1-2月份,由于原料性质发生变化,缓冲仓粘料严重,影响布料,为防止缓冲仓粘料,采取了缩短梭式小车行程和小车行走速度,变换落料点且缓冲仓低料位控制(不高于15t)。另一方面,在保证不影响布料前提下,每天利用1-2小时料位控制3-5吨料仓低料位后,开启振动器振打,缓解了缓冲仓粘料。

(4)在不影响正常生产前提下,逐一拉空铁料圆盘,对铁混料仓内衬板和圆盘底板进行检查、加固。

为确保圆盘稳定运行,将配料系统5个铁混料圆盘的短节进行重新设计改造,配料圆盘短节直径由1.8m缩小至1.6m,且在短节与圆盘之间间隙由10mm提高至70mm,同时将小皮带秤架降低约20mm。设备改造后,圆盘与短节之间形成70mm厚的积料,避免物料直接与设备产生的连续摩擦,保护了圆盘底衬;通过过程跟踪,圆盘运转正常,出料量稳定,圆盘底衬板的使用寿命由原来的半年预计到三年以上。

(5)配料秤皮带加装防喷料装置,提高配料准确性。

配料系统钙灰、镁灰、除尘灰计量称采用叶轮给料+托式皮带秤形式。在烧结配料出现喷料,导致计量失真,影响烧结稳定。

为防止在生产过程中,出现喷料现象,从料仓出口向外2米,加装防喷料装置,喷料装置采用半圆筒铁板进行全密封。使粉料在半圆筒2米空间内形成横向料注,当粒度偏细粉料向前流动时,料注内的粉料形成阻力,阻止料流向外喷洒。配料精度提高,对烧结过程稳定起到积极作用。

(6)破碎系统皮带托辊改造,提高燃料粒度受控率。

破碎系统入四辊的燃4、燃5两条皮带托辊类型设计采用槽型样式,但由于现场皮带运行坡度大且距离较短,生产中物料过于集中在皮带中部,1#四辊破碎机就由于磨损严重被迫进行更换,四辊破碎机使用周期一般为3个月。由于破碎期间四辊磨损严重并且存在辊面磨损不平整问题,破碎后的焦粉粒度中,大于5mm的含量较多,严重时达到20%以上,对工艺造成一定影响。

将四辊破碎机给料皮带原托辊进行改造。将由3根500mm×180mm托辊组成的槽型辊改成由一根1.2m×180mm托辊组成的平托辊,设备更改后,皮带料流宽度增加约300mm,增大了四辊破碎机的受料面积,既改善了燃料破碎粒级,又延长了设备的寿命。改造后,燃料粒级中+5mm由过去10%,降低至4%,原四辊破碎机车辊周期为2个月,通过改造后车辊时间延迟至4个月左右,对辊堆焊周期由半年延长至1年。

(7)为防止圆辊布料运行时,辊边夹角处极易粘料、积料。去掉圆辊原设计的辊边,消除夹角。 在混合料仓底部两端设置弧形牙板,替代辊边的档料和防撒料功能。 对圆辊后部的刮料器进行进一步改造,加装弹簧推进,在圆辊转动过程中,实现自动清扫,烧结布料效果得到明显优化

(8)对成品筛进行工艺改进,3#烧结机成品筛为梯形环保筛,上筛一次筛上面为受料点,两侧为筛网。由于筛上面受料点的钢板受烧结矿不间断地冲刷,频繁磨漏,导致使用寿命短,被迫更换筛子且维修难度大。为此在筛子受料点处安装活动防磨漏挡料板,在受料处形成料磨料,可以最大限度减少钢板磨损,大幅度提高成品筛的使用寿命。

(9)烧结机单辊上部加装烧结饼防砸装置,通过在烧结机单辊上部加装烧结饼防砸装置,烧结饼落下后与烧结碎矿接触,有效减轻烧结饼的落下碎裂程度,起到改善烧结矿粒级组成的保护作用,同时也延长了单辊的使用寿命。

(10)通过对燃料破碎系统以及配料圆盘皮带秤等设备进行改造,以提高烧结原燃料质量的受控率,稳定了烧结工艺过程,利于烧结返矿率的降低。

2.3 优化工艺操作

(1)使用自动加水技术

由于混合机人工加水操作存在的不足,在加水时间以及加水量上精确性不足,同时,在实际生产中,原料的变化较多,仅仅通过人眼或经验去判断水份高低比较困难,因此运用自动化与仪表代替人工加水能够很好的解决上述问题。

系统介绍

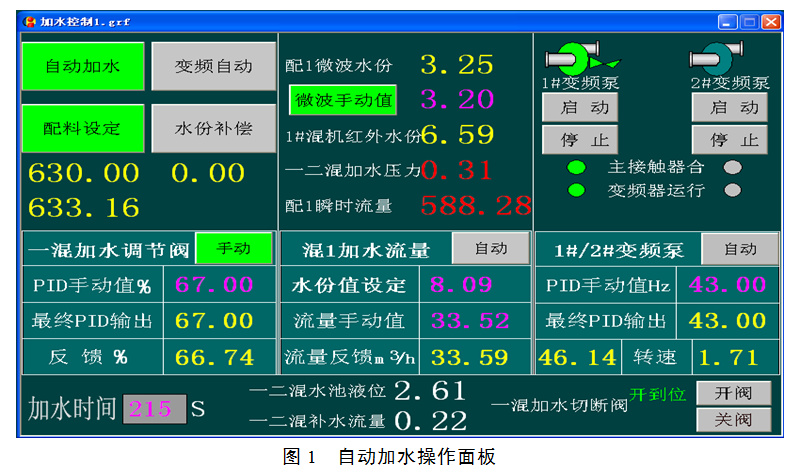

如图1所示,自动加水系统主要有以下几个功能:

基本原理:系统通过对一混机出口与入口的水分值差值,结合当前料批计算加水流量值。即:一混机加水流量=(一混机出口水分值-一混机入口水分值)×料批/(1-一混机出口水分值)。其中料批可取设定值或反馈值。

功能介绍: 点击按钮“自动加水”,按钮变成绿色,系统开始自动加水,再次点击该按钮,变成白色后系统自动加水功能取消。在“自动加水”状态下,如因限定条件无法手动操控流量时,可手动设定变频赫兹数。

系统集中操作主要有三个方式,第一种是稳定加水调节阀,自动调节变频水泵;第二种是稳定变频水泵,自动调节加水调节阀;第三种是直接手动控制加水流量。画面有变频自动按钮,当点击该按钮时按钮变白色,系统为第一种控制方式;再次点击该按钮,按钮变成绿色且名称变为阀门自动,系统为第二种控制方式;点击加水流量一栏的自动按钮其变为手动,系统为第三种控制方式,可直接输入需要的流量值。

一混机出口水分值为设定值,或者说是目标值,其意义并不代表真实水分值。一混机入口水分值可取微波水分仪实际测定值,也可手动设定一个值,需要手动设定可点击微波水分值按钮,按钮变成绿色后输入需要的水分值。

水份补偿。系统中有一个水份补偿功能。其工作原理是一混机出口红外线水分仪所测水分值与出口水分设定值相减,所得水分值通过流量计算得加水量乘以5%,并每3分钟取16个通过同样计算过的此类数值再做平均,所得数值在此3分钟内进行补偿30秒作业。

联锁设置。配1皮带、一混机的运行信号和反馈信号与变频水泵参加联锁,即当配1皮带、一混机有一处该类信号丢失,水泵停机,当配1皮带、一混机全部运转时,水泵才可开启

时间设定。该系统的加水开始时间可通过人工进行设定,根据不同季节、不同情况合理设定加水时间,达到控制料头料尾的目的。

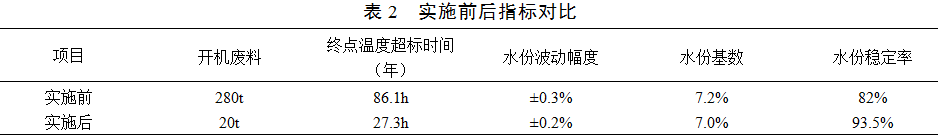

实施后,水份稳定率由82%升高至93.5%,提高11.5个百分点,开机废料由280t减少至20t。

(2)结合数据分析,通过优化点火操作标准,合理制定点火负压、空燃比、入烧水份等参数标准,进一步推进低温点火技术的实施,在保证点火质量同时,降低了煤气单耗。

(3)推进厚料层、低水分烧结技术,严格控制烧结终点温度、稳定烧结终点位置。确保厚料层烧结,发挥利用“自动蓄热”作用,优化烧结水份控制标准,既充分发挥水在烧结过程中作用的同时,也能降低入烧混合料水份,有利于降低烧结固体燃耗、煤气单耗等工序能耗,通过指标参数的调整,能耗指标及成品率提升效果明显。

(4)重新修订规范烧结各岗位操作规程和技术标准,确定各工序控制参数范围,大力推行标准化操作。

(5)落实烧结工艺筛更换标准,控制自循环返矿中+5mm粒级含量在18%以内,降低大颗粒料对烧结过程的影响,降低烧结固体燃耗。

(6)在稳定烧结矿SiO2 5.2-5.5%前提下,从2017年8月份开始逐步降低烧结矿FeO含量,烧结矿还原度大幅度提高。

采用保证措施,烧结矿FeO降低后,烧结矿强度和粒级受到一定的影响,作业区为改善烧结矿强度和粒级组成,采取以下措施。

(1)混合料水分6.9-7.2%,下线控制,以适当提高总管负压,延长高温保持时间;通过调整提高点火负压,稳定总管负压在14.7-15.5KPa。

(2)分阶段拆除松料器,8月上旬拆除上排松料器,根据烧结负压情况,8月中旬对下排松料器进行拆除。

(3)继续采用压料措施,减小台车两侧边缘效应。

(4)燃料破碎粒度-3mm含量,焦粉67±3%,煤粉70±3%。

(5)料层确保780mm,在负压允许条件下,料层提高至800mm,充分发挥厚料层自动蓄热作用。

(6)稳定终点控制,位置:18-19#风箱,温度:360-460℃。

3 效果

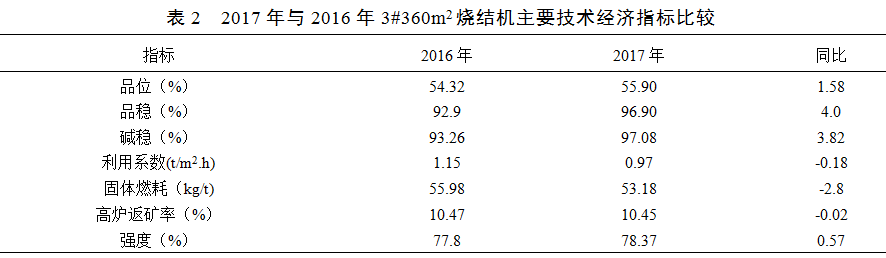

在保证烧结矿产量8000t以上前提下,2017年烧结作业二区各项技术指标稳步提升(见表2)。

(1)高炉返矿率完成10.5%以下

(2)固体燃耗降低至53.5kg/t以下。

(3)烧结矿强度稳定在78.0 %以上。成一皮带5-10mm含量降低至16%以内。

(4)烧结矿碱稳、品稳稳定率在95%以上。

4 结论

炼铁厂烧结作业二区充通过改善工艺条件,改造工艺设备和优化工艺操作等措施,促进了烧结矿质量指标提高,为保证高炉稳产、高产创造了条件。

(责任编辑:zgltw)