-

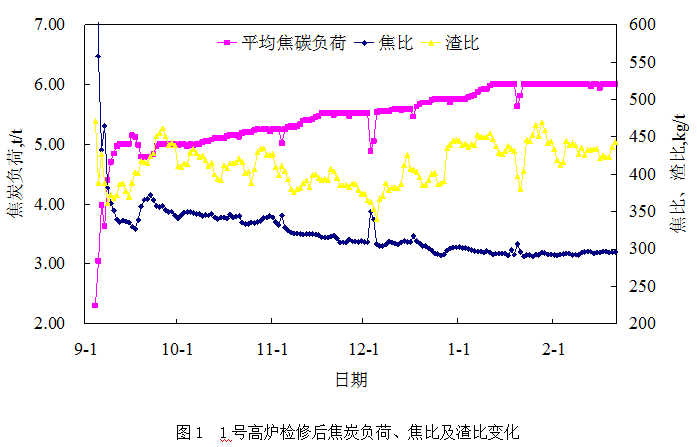

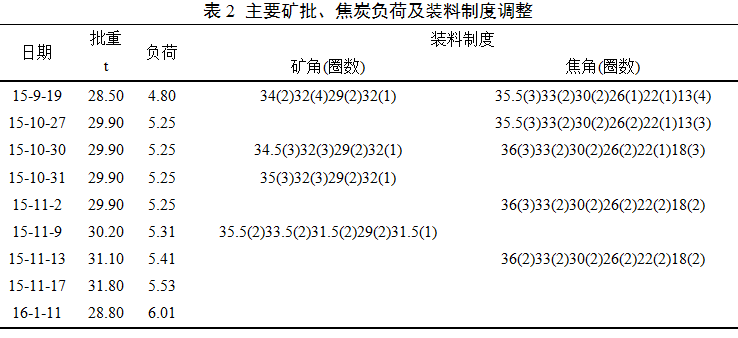

摘 要 首秦一高炉自2015年9月4日检修后开炉送风以来,结合检修前后送风系统及操作炉型变化,在巩固原燃料管理、出铁管理的基础上,通过上下部调剂的合理匹配,实现了大渣比下重负荷冶炼。2015年12月份为限制产量,风口面积缩小11.38%,通过合理选择送风参数,保持了煤气分布的稳定,同时进一步加重焦炭负荷至6.01,在平均渣比433.30kg/t的原料条件下,燃料比平均达到499.17kg/t。

关键词 送风制度 装料制度 大渣比 重负荷 低燃料比

1 前言

首秦一高炉有效容积1200m3,炉缸直径8.1m,Hu/D=2.685,共设18个风口,南北两铁口,炉体采用软水密闭循环冷却,并罐式无料钟布料,3座热风炉为卡鲁金式,煤气回收采用旋风及干法除尘工艺,于2004年06月投产,至今未大修。

2015年8月7日至9月4日,一高炉空料线降料面后停风检修,重点进行了热风环管清理积砖、炉身喷涂造衬等工作。开炉后,根据送风系统条件变化,巩固筛分管理、出铁管理,抓住原燃料条件相对稳定的有力时机,逐步向上平衡风量,保持了较大的风速、动能,炉缸工作均匀活跃,透气、透液性增强。上部积极扩大矿批、加重负荷,调整装料制度,至2015年12月,焦炭负荷加重至5.60。15年12月份,应公司限产要求,一高炉缩小风口面积,降低冶炼强度。为维持合适的风口回旋区长度,风速、动能进一步提高,调整后煤气保持合理分布,炉况顺稳,在平均渣比433.30kg/t的原料条件下焦炭负荷加重至6.01,并保持了42d(图1),期间燃料比平均499.17kg/t。(注:①焦炭负荷:矿批/焦批计算干基;②焦炭配用比例:湿焦20%+干熄焦80%;③平均焦批计算水分3.05%,中子测水2.91%)

2 检修后外围条件变化

2.1 风口前风速与实际风速差值缩小

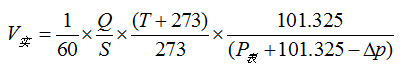

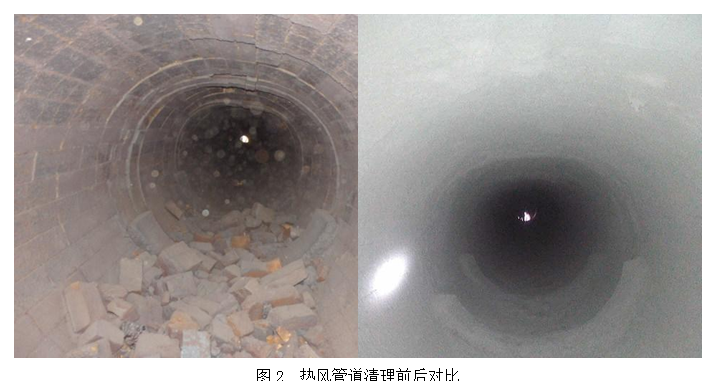

检修前,偶发热风管道砌砖局部脱落后进入送风管路,造成个别风口卡砖堵塞现象。8月份检修时间较长,热风管道开人孔检查清理,清理后进行了喷涂(图2)。因高炉风压表安装在热风管道末端,其与风口前风压存在阻力损失。以风压表取值计算的风速与风口前实际风速存在偏差,且阻力损失越大,偏差越大。[1]考虑到阻力损失,实际风速计算有以下变换:

V实—实际风速,m/s;Q—风量,m3/min;S—送风面积,m2;T—热风温度,℃;P表—风压表值,kPa;Δp热风管道末端至风口段阻力损失,kPa。

热风管道清理后,热风取压点至风口段阻力损失Δp降低,相同风量、风压(表值)下,V实降低,为维持与检修前相当的风速、动能,需适当增大风量。

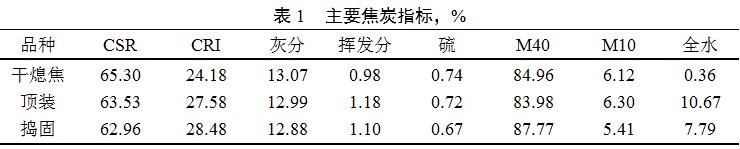

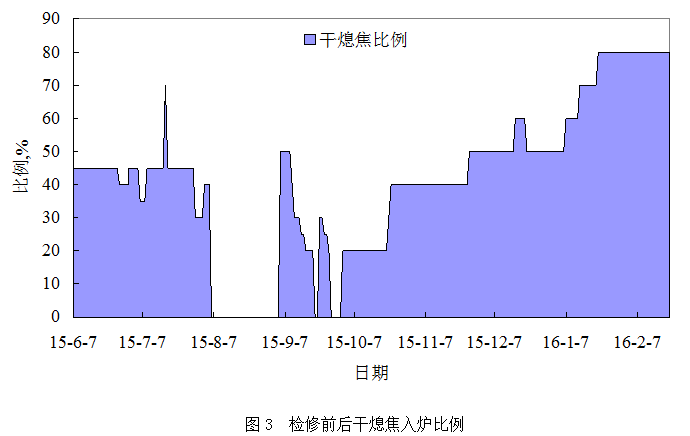

2.2 干熄焦比例稳定,入炉焦炭质量改善

检修前,焦炭品种变化频繁,生产中在品种变换期间经常性伴随返焦量剧增,粒度变差造成煤气分布变化。15年10月中旬后,焦炭品种相对稳定,尤其是干熄焦保持了较高比例(图3)。干熄焦CSR、CRI指标较其他焦种好,对于改善下部透气、透液性有利(表1)。

3 限产前强化冶炼措施

3.1 巩固原燃料管理

受客观条件限制,首秦一高炉焦炭品种、质量多变,烧结机能力不足导致烧结矿碱度调整频繁,产量变动大,另外部分外购球团矿的抗压强度不足2000N/个。为减小原燃料质量波动带来的不利影响,一高炉在日常生产中巩固原燃料管理,包括以下方面:(1)建立入仓料数据台账,及时更新仓位变化。若入仓料物化指标出现异常变化则进行重点跟踪;(2)明确筛分标准,建立筛分曲线,定期清理筛网,保持筛面清洁,降低<5mm粉末入炉量;(3)针对不同季节生产特点,预案准备充分,减少雨季生矿粘罐粘仓、冬季冻仓冻筛,保持入炉原料结构相对稳定;(4)注意返焦量变化。对短时间内引起返焦量剧增的料仓,进行搭配使用,保证入炉焦炭粒度组成的基本稳定;(5)在烧结矿低仓位时期,集中使用少部分料仓,保持较高仓位入仓,降低高落差引起的跌落碎化。

3.2 巩固出铁管理

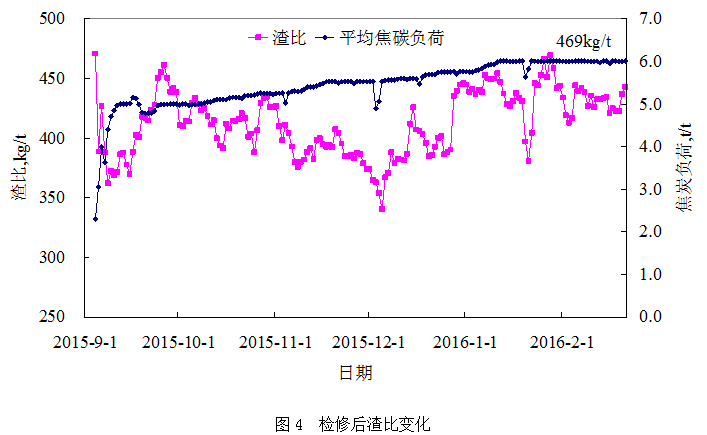

一高炉综合入炉品位长期偏低,渣比很高(图4)。大渣比造成滴落带中渣焦比升高,焦炭空隙内炉渣滞留量增大,若排放不及时,极易造成高炉憋风。及时排净渣铁有利于保持均匀的下料速度,从而形成稳定的煤气分布。一高炉巩固出铁管理包括:(1)根据铁口深度、炮泥强度确定打泥量,保持铁口深度2.5m~2.6m左右;(2)根据炮泥马夏值变化灵活掌握炮泥预热时间,提高打泥压力;(3)加强炉前操作管理,杜绝堵口跑泥,提高一次钻口成功率,减少铁口烧氧对孔道造成破坏;(4)加强鱼雷罐的联系配用,进一步缩短出铁间隔。

3.3 合理的送风制度

送风制度的主要作用是保持适宜的风速和鼓风动能以及理论燃烧温度,使初始煤气流分布合理,炉缸工作均匀活跃,热量充沛、稳定[2]。其重要内容是通过风速、动能的合理选择,能够控制合适的回旋区深度,保证煤气初始分布适宜。合适的风速、鼓风动能又与炉容、炉缸直径、冶炼强度、原料条件等冶炼条件相关。较大的风速、鼓风动能,有利于初始煤气向中心渗透,提高死料柱更新速度,改善炉缸透气、透液性。

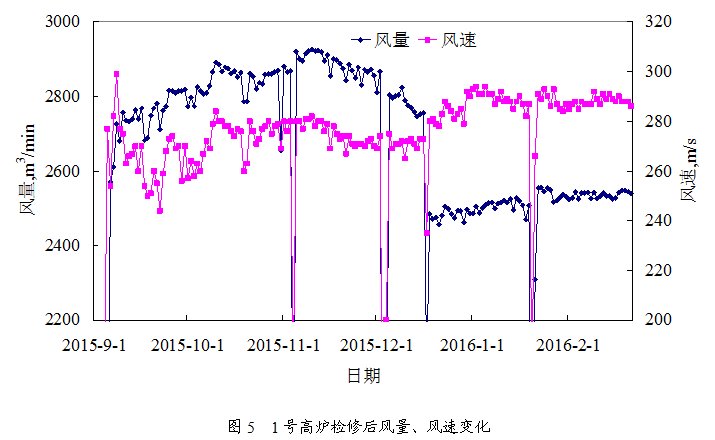

一高炉实际风速的调整及依据是:(1)如前文所及,一高炉热风环管清理后,热风取压点至风口段压力损失下降,相同风量、风压下,实际入炉风速、动能降低,为维持稳定的风速、动能,本身需适当提高风量;(2)2015年9月份检修后恢复生产至15年10月上旬,焦炭品种、结构仍有较大程度波动,与原料条件相适应,实际风速控制在265~270m/s左右;(3)15年10月中下旬焦炭品种、结构渐趋稳定,特别是保持了较充足的干熄焦比例,允许逐步向上平衡风量,提高风速至275~280m/s(图5);(4)在风速动能调整过程中,以料尺工作、风眼状态为依据,避免因风速、动能提高后可能造成的风口回旋区畸变及煤气紊乱。

3.4 稳定的热制度

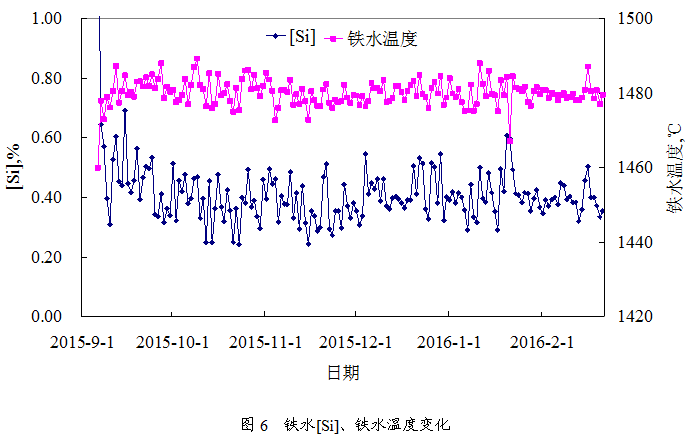

热制度是炉缸热状态的集中反映。冶炼过程中控制充足而稳定的炉温,是保证高炉顺行稳定的前提。一高炉[Si]稳定在0.35-0.50%,铁水温度稳定在1480℃左右(图6)。稳定的炉温条件下,渣铁流动性、料柱透气透液性、气流分布稳定性以及炉料下降的均匀性得到了有效保证。

3.5 与送风制度相匹配的装料制度

较大的风速、动能,稳定的热制度,较为稳定的原料条件,促成了活跃的炉缸状态,透气、透液性增强,既有利于煤气向中心渗透,又有利于下部压差降低,为上部扩大矿批、加重负荷,调整装料制度,改善煤气利用创造了条件。

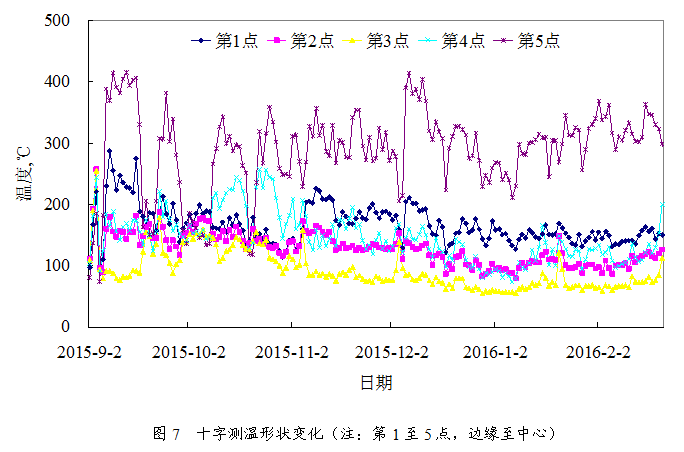

一高炉检修后装料制度的主要调整如表2所示。检修喷涂后炉墙光滑,边缘实际孔隙度增大,边缘煤气较检修前易发展。在原料条件不佳,风速低,回旋区较小时,装料制度以疏导中心为主,维持两股气流,矿石角差5°,中心焦最小角13°。2015年10月中下旬入炉焦炭改善,风速、动能提高后,回旋区增大,中心呈现较顺畅煤气通路,为此,中心焦角逐步外移至18°并减圈,边缘注重搭建料面平台。中心煤气加重以扩大矿批、加重负荷为主,边缘煤气加重以矿石外移平铺为主。通过调整,形成了中心煤气流强而窄[3],高炉大部分横断面上煤气与炉料充分接触的煤气分布(图7)。

4 限产后相应制度调整

4.1 风速、动能进一步提高,回旋区深度稳定

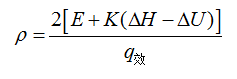

为完成公司限产要求,一高炉于2015年12月3日,通过更换小风口及风口加套,风口面积调整为0.2413m2(原0.2477m2)。12月17日检修后,风口面积调整为0.2195m2。2016年1月20日检修后,送风面积稍有扩大,为0.2215m2。送风面积缩小后,风量大幅收缩,风量选择应以维持风口回旋区深度合理为依据。根据风口回旋区大小与鼓风参数及原料条件的关系式[4]:

式中ρ—回旋区曲率半径;E—鼓风动能;ΔH—燃烧反应产生的热量;ΔU—提高系统内能的热量;q效=炉料作用于回旋区表面单位面积的有效正压力。

回旋区的曲率半径随鼓风动能E及燃烧反应产生的膨胀功K(ΔH-ΔU)的增大而扩大,随炉料有效正压力的增加而缩小。缩小风口面积后,风量下降,K(ΔH-ΔU)缩小,为维持回旋区深度的稳定,E相较缩风口限产前应有一定提高。生产中,一高炉限制产量前鼓风动能平均132.3~137.2kJ/s,实际风速270~275m/s,限制产量后,鼓风动能137.2~142.1 kJ/s,实际风速285~290m/s。通过风量的合理选择,仍保持了中心煤气窄而强的十字测温形态。

4.2 压差降低,焦炭负荷进一步加重

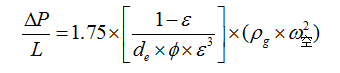

根据煤气流经散料层的阻力损失的欧根公式,紊流状态下有[5]:

式中ΔP/L—压力降梯度;ε—散料层的孔隙率;de—颗粒的当量直径;Φ—颗粒的形状系数;ρg—气体密度;ω空—气体空炉流速。

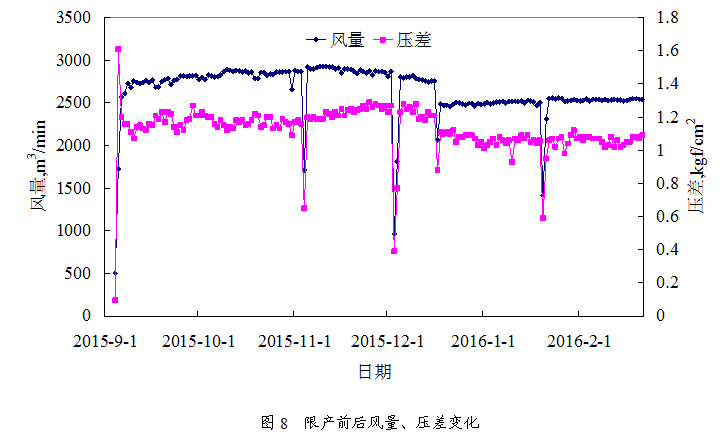

缩小风口面积,风量下降,ω空正比于风量,ΔP降低。压差降低,有利于炉料下降,为进一步加重焦炭负荷创造条件。生产中,控制产量前,压差平均0.115MPa,焦炭负荷5.60;风量下降后,压差下降为0.103MPa ,焦炭负荷逐步加重至6.01(图8)。

通过一高炉限产前后,焦炭负荷加重程度对比,印证了无论是冶炼强度还是炉腹煤气量指数与高炉燃料消耗的“U”字型关系[6]。冶炼强度或炉腹煤气量指数超过临界值,会引起块状带体积的相对缩小,同时炉缸截面上煤气流速的提高,缩短了煤气与炉料接触时间,均不利于间接还原发展。在高炉顺稳前提下,寻找出合适的冶炼强度及炉腹煤气量指数,对于高炉降低燃料消耗具有重要意义。

5 高炉强化与长寿兼顾

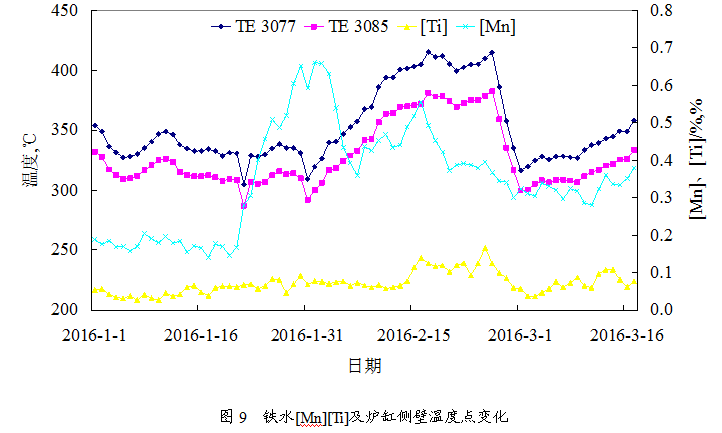

2016年1月下旬开始,受烧结矿Mn升高影响,铁水 [Mn]长时间偏高,造成炉缸侧壁温度升高,二段西南方向温度点TE3077(热电偶插入深度330mm)、TE3085(热电偶插入深度230mm)上升明显,炉缸1~3段热流强度薄弱区域达109.4MJ/m2.h。一高炉于2016年2月12日至3月1日配吃钛矿护炉,控制铁中[Ti]在0.10~0.13%范围内,炉缸侧壁温度逐步回落(图9)。提高钛负荷后,渣铁流动性受到一定程度影响,炉缸透气、透液性有所降低。2月中旬,烧结矿碱度大幅上升,为稳定炉渣碱度,结矿比短时内由76.3%下降至67.7%,烧结矿品位持续下降,最低日均49.79%,喷吹煤粉灰分也由9.69%上升至10.99%。原燃料条件持续向差,原料结构大幅变化,造成煤气分布出现变化,中心开度不集中,压量关系趋紧,煤比大幅升高。为保持炉况顺稳,2月22日,高炉退负荷适应。

6 结语

首秦一高炉2015年9月4日长时间检修送风后,在大渣比下实现了重负荷、低燃料比冶炼,限产后焦炭负荷得到进一步提高。

(1)出铁管理、原燃料管理是改善顺行的基础。特别是在大渣比情况下,其作用更加突出。

(2)结合炉型特点及原燃料条件,送风制度合理,热制度稳定,能够形成均匀活跃的炉缸,透气、透液性增强。

(3)在炉缸透气、透液性增强,煤气易于向中心渗透的基础上,通过装料制度优化,形成中心煤气窄而强、边缘温度稳定的煤气分布,能够有效降低燃料消耗。

(4)风口面积缩小后,风量的选择应以保持风口回旋区深度的稳定为原则,从而保持炉缸活跃度不下降和煤气分布的稳定。

(5)适宜的冶炼强度或炉腹煤气量指数下,可以实现燃料消耗最优,其临界值需进一步摸索。

(6)高炉强化以高炉长寿为基础,影响高炉长寿的因素势必会影响高炉强化水平。

7 参考文献

[1] 陈辉.高炉送风系统压力损失的理论解析[J].钢铁,2011(2):22

[2] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002:313

[3] 刘云彩.高炉布料规律[M].北京:冶金工业出版社,2012:157

[4] 成兰伯.高炉炼铁工艺及计算[M].冶金工业出版社,1991:219

[5] 王筱留.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社,2005

[6] 项钟庸.用高炉炉腹煤气量指数来衡量高炉强化程度[J].炼铁,2007(2):2

(责任编辑:zgltw)