-

摘 要 首钢通钢3号高炉自2014年7月12日开炉以来,高炉一直稳定顺行,设备运转正常,其他辅助车间设备运转也正常,直到2015年11月10日辅助车间(喷煤车间)的喷煤磨机出现了严重的设备故障,无法磨煤,为了配合喷煤检修磨机,3号高炉定于2015年11月11日进行计划检修16h,复风后进行29h全焦冶炼。炼铁厂做了大量的准备工作,制定了详细的负荷调整方案,工长精心操作,并根据具体实际情况进行微调,加上及时对装料制度进行合理调整,高炉较稳顺地度过了全焦冶炼阶段,进入富氧喷煤的常态冶炼状态。

关键词 大型高炉 全焦冶炼 操作 稳顺

1 前言

通钢3号高炉于2014年7月12日开炉,高炉有效容积2680m3,设计产能220万t/a,是目前全通钢在产的容积最大、工艺设备最先进的高炉。3号高炉于2015年11月11日为了配合喷煤车间检修磨机开始计划检修16h,休风料按全焦冶炼负荷执行,计划复风后执行全焦冶炼39h(实际29h)。炼铁厂做了大量的准备工作,制定了详细的负荷调整方案,工长精心操作,并根据具体实际情况进行微调,加上及时对装料制度进行合理调整,高炉较稳顺地度过了全焦冶炼阶段,进入富氧喷煤的常态冶炼状态。当然也存在不足和教训,应当认真吸取。

2 休风前的准备工作

受喷煤磨机设备故障的影响,3号高炉定于2015年11月11日进行计划检修16h,防止喷煤磨机突然故障有断煤的事故发生。喷煤磨机计划检修需要80h(实际68h),全焦冶炼时间计划39h(实际29h)。3号高炉开炉时也没有进行如此长时间的全焦冶炼时间,面对此次全焦冶炼对于高炉操作者是一个很大的考验,也是巨大的挑战。11月月初以来高炉炉况一直稳定顺行,负荷稳定在5.20t/t 的水平。但进入中旬外围原燃料质量逐渐转差,焦化配煤中主焦煤的减少、干熄焦经常故障并伴随仓位时常偏低、焦丁量阶段性极高、喷吹煤配煤频繁调整等外围环节影响,高炉的热制度、装料制度等也处于频繁调整中。为进一步稳定好炉况,高炉采取了退守手段,气流调整以“打开中心、兼顾边缘”为整体思路,从11月3日逐渐减少边缘布矿量,并将中心焦圈数加至3圈(料制调整过程:C938272625122 ↓O9282736252↓→C938272625122 ↓ O9182736252↓→C938272625123↓O82736352↓→C938272625123↓O82726252↓),中心焦比例由16.67%提高至23.08%。矿批重65t不变,焦负荷仍稳定在5.2t/t。在采取上述措施的同时,车间严抓各项生产环节,保证生产秩序顺畅,在原燃料质量逐渐下滑的前提下高炉保证了稳定顺行,为高炉复风后全焦冶炼创造了有利条件。

3 制定科学合理的修复风方案及优化休风操作

为保证全焦冶炼炉况调整和磨机检修时间配合上的精准性,在掌握尽量缩短全焦冶炼时间、保证炉况顺行的原则下,制定了《3号高炉2015年全焦冶炼暨11月11日定修休风方案》、《3号高炉2015年11月11日定修复风方案》、《3号高炉减煤停煤恢复预案》、《3号高炉2015年11月11日复风风口布局》、《3号高炉2015年11月11日复风恢复进度》等五大方案,并经炼铁厂多次讨论通过。

3.1 负荷调整方案

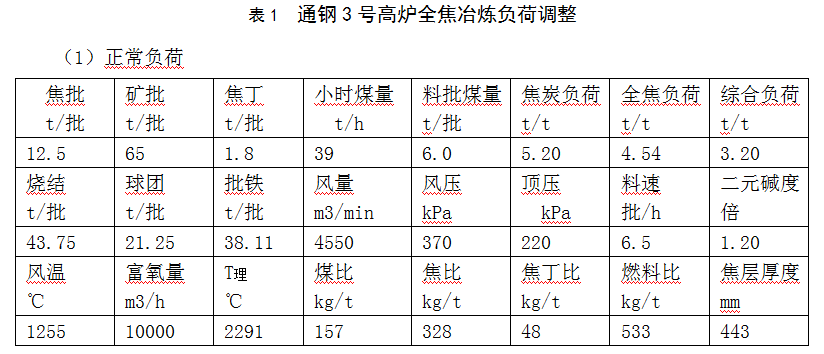

负荷调整方案见表1。

3.2 煤量的变动及负荷的调整

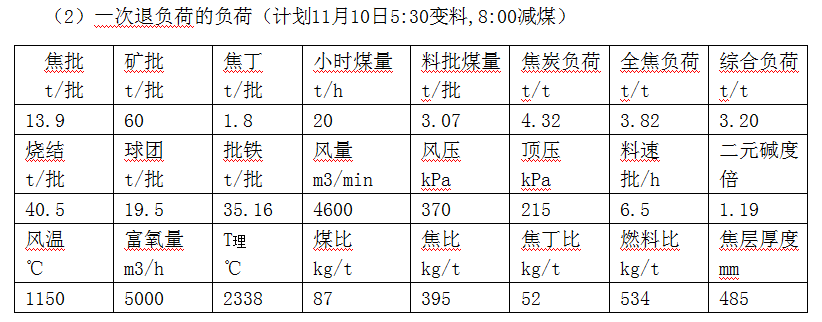

高炉在休风前1.5h要把细粉仓内的煤量喷空,目的是便于磨机检修及防止煤粉浪费。在调整煤量的同时高炉负荷也随之降低,焦负荷由5.20t/t逐步退至4.32t/t,碱度下调0.01,煤量由39t/h减至20t/h。10日四点班23:10分加焦12.5t,保证休风前炉温在0.5%。11日零点班0:30分变料为全焦负荷,矿批由60t退至55t,加焦批由13.9t至15.7t,负荷由4.32t/t调至3.50t/t,碱度继续下调0.02,计划6:15分停煤,复风全焦冶炼。

3.3 休风料的组成

休风料选用烧结矿+球团矿,焦炭选用干熄焦。为避免炉况顺行差,风量、炉温达不到规定范围,通过缩矿批和减焦炭负荷,以实现炉况顺行,保证休风时渣铁物理热。休风料料制:C938272625123↓O82736352↓ 料线C:1.45m,O:1.45m,进一步放开中心和边缘气流,保证料柱透气性。

3号高炉退负荷及休风料实际情况见表2。

3.4 休风操作

3.4.1 休风前确保炉况顺行,渣铁物理热充沛

休风前末次铁水炉温达到0.5%,物理热>1500℃,渣铁流动性良好。炉前维护好铁口,使末次铁铁口深度较正常时深100~150mm。炉前两个铁口大吹,大吹后联系减风,根据铁口喷吹情况分台阶减风,确保炉内渣铁排净。减风操作采用“小步勤减”的方式,有利于料柱逐步向下压实,减少料柱内尤其是软熔带的大幅错位。

3.4.2 停煤停氧

5:17分停煤后,根据高炉压差情况同时停氧,分阶段降低风温,于5:30风温由1150℃降至1120℃,于6:10再次降至1050℃,保持合理T理温度,保证高炉顺行。休风过程中值班室及看水人员盯住风口,及时调小漏套水量,在风压40kPa时关闭漏套进水(以风口正常工作为准)。并及时发现其他漏水情况,一并在检修中进行处理。高炉长期休风要进行炉顶点火,因此休风操作中控制料线和顶温是一项重要工作。3号高炉在开始减风后通过控制上料逐步加深料线,在高炉切煤气时料线控制在2~2.5m,之后不再加料,休风后料线2.5~3m基本符合规定要求,顶温控制在250~350℃,以防止顶温过高烧坏炉顶设备,顶温过低炉顶点火困难。

4 优化复风操作

复风操作是炉况快速恢复的关键,应做到“稳中求快”,以恢复风量为原则,同时兼顾炉温及生铁质量。

4.1复风用风口

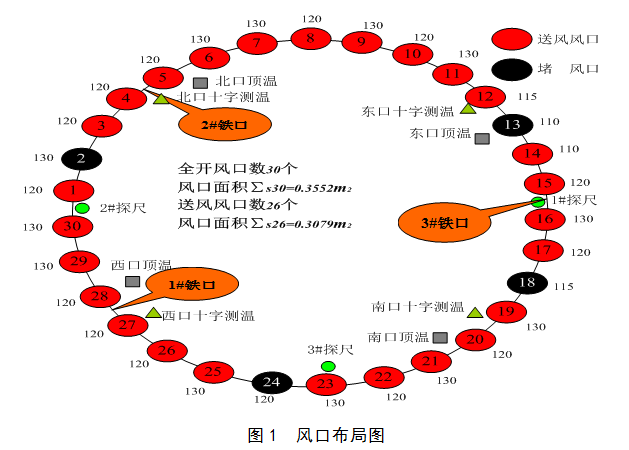

复风送风用26个风口(1#、3#铁口出铁,):(2#、13#、18#、24#)风口堵死厚度200mm防止自动吹开,送风风口面积:∑s26=0.3079m2,全开风口∑s30=0.3552m2,复风风量3000m3/min,送风初期风温950℃,控制好压差。

4.2复风料制

复风料制:装料制度执行C938272625124↓O82736352↓ 料线C:1.45m,O:1.45m,将中心与边缘气流放开,快速恢复炉况。复风料组成:焦批15.7t;焦丁1.8t,矿批55t:烧结37t,球团18t;批铁32.20t;焦比:487kg/t。

4.3 开风口及加风情况

开风口的时机取决于风量和风压的水平以及是否需要加风,按照捅风口计划,单个风口130-140m³即可开风口,分别在2:55、4:10将18号、2号、24号三个风口捅开,留13号风口没捅(计划堵3-5d,缓解炉缸侧壁温度高的趋势),风口面积0.3428m2(休风后堵风口的布局见图1)。12日白班接班参数:风口29个作业、风压350kPa、风量4450m3/min、风温1050℃、顶压190kPa、风速220m/s、富氧4000m3/h、炉温0.4%、小时料批6.5批,炉渣碱度合适,炉况表现正常。

5 全焦冶炼操作

全焦冶炼的难点在于炉温的控制,俗话说:“炉温是高炉的生命线”,只有稳定好炉温才能保证高炉稳定顺行。

5.1高炉操作情况

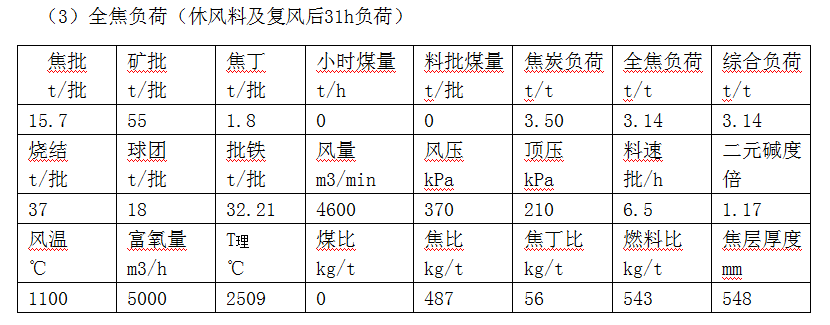

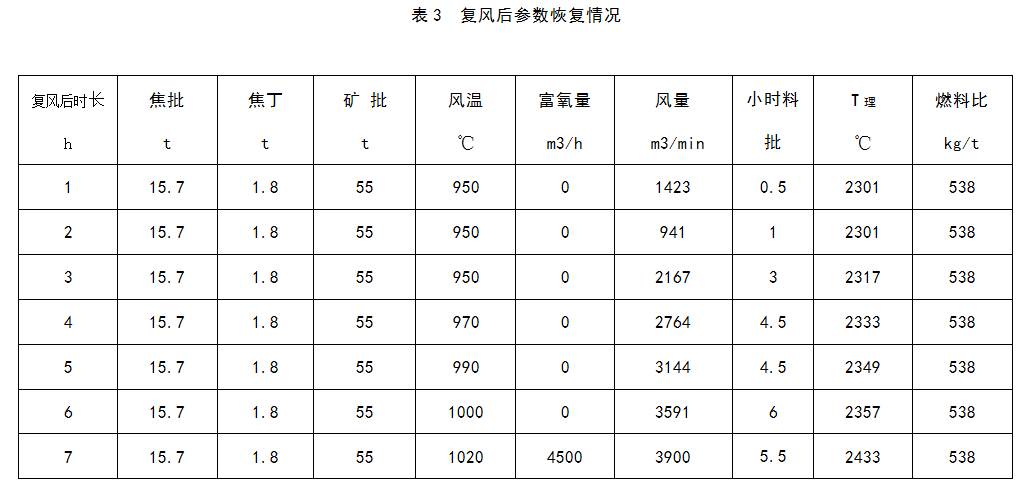

复风后高炉第一批料集中加附加焦14.3t,用来弥补高炉休风所亏的热量。复风后采用全焦冶炼燃料比538kg/t, 复风1.5h后开始下料。随后根据炉况顺行和铁水热量情况逐渐上用参数(表3)。 无论长期休风还是短期休风,复风后的首要任务是保证高炉炉缸热量充足,休风时所加的净焦基本已经过料,而且复风第一批加的附加焦还在炉身上部,所以只有靠风温来提高炉缸热量,保证合理的风口前理论燃烧温度。复风开始时风温用950℃,理论燃烧温度在2300℃左右。复风5.5h后料批基本恢复正常水平,炉况表象正常。

炉况正常以后到恢复喷煤之前的20多个小时里工长通过随时调整风温来控制炉温的走向,尽量保证焦批和氧量稳定,四班统一操作,尽量保证四个班的料批差小于等于1批料,这样有利于炉温的稳定和高炉稳定顺行,全焦冶炼期间炉温稳定在0.35%-0.4%的水平,碱度尽量做在下限(全玻璃),防止高炉温、高碱度不利于高炉的顺行。全焦冶炼期间高炉的风温最高用至1100℃,富氧量最高达到5000m³/h,利用理论燃烧公式(1563+0.7938*风温+40.3*富氧率-2.5*煤比)计算可以得出,最高的理论燃烧温度大约在2500℃。

全焦冶炼期间高炉的透气性指数并没有比正常高炉的透气性指数高,基本保持一致,按照理论来讲焦批大能够改善料柱的透气性,喷煤影响料柱的透气性,但是实践证明并不是这样,具体原因还有待于以后研究。

5.2 装料制度调整情况

复风后装料制度执行C938272625124↓O82736352↓ 料线C:1.45m,O:1.45m,高炉运行到12日四点班至此全焦冶炼已运行16h,经过2个冶炼周期,十字测温边缘温度从原来的80-90℃上升到100-110℃,并且继续上升势头比较明显,说明全焦冶炼后边缘煤气流逐渐发展。四点班16:0分将8、7、6、5档倾角各加0.3°,并把料制改为C938272625124↓O9182736351↓,在保证中心焦量不变的情况下,适当控制边缘发展的幅度.通过调整,边缘温度基本维持了不变,而次中心温度从原来的400℃上升到420-430℃。通过料制的调整控制了边缘气流的发展势头,同时也保证了合理的中心气流,使高炉炉况得到了稳定的发展。

5.3 高炉操作特殊情况

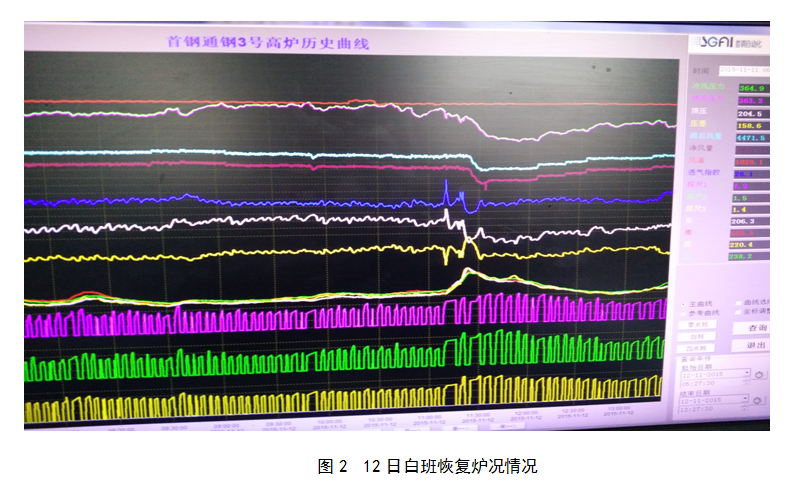

在12日零点班6:00高炉已具备TRT系统投运的条件,但因TRT故障不能投入运行。高炉运行至10:45,TRT故障处理完毕,要求投运。11:30在投运过程中因TRT入口蝶阀迟迟不能打开,导致高炉顶压波动较大,进而导致压差升高,高炉出现难行。12:00高炉被迫停氧,并减风至300kPa维持顺行。12:45 TRT投运正常,高炉逐渐恢复参数。图2为12日白班炉况情况,表4为TRT投运前后的各参数情况。

6 恢复喷煤过程的操作

6.1恢复喷煤的前期准备情况

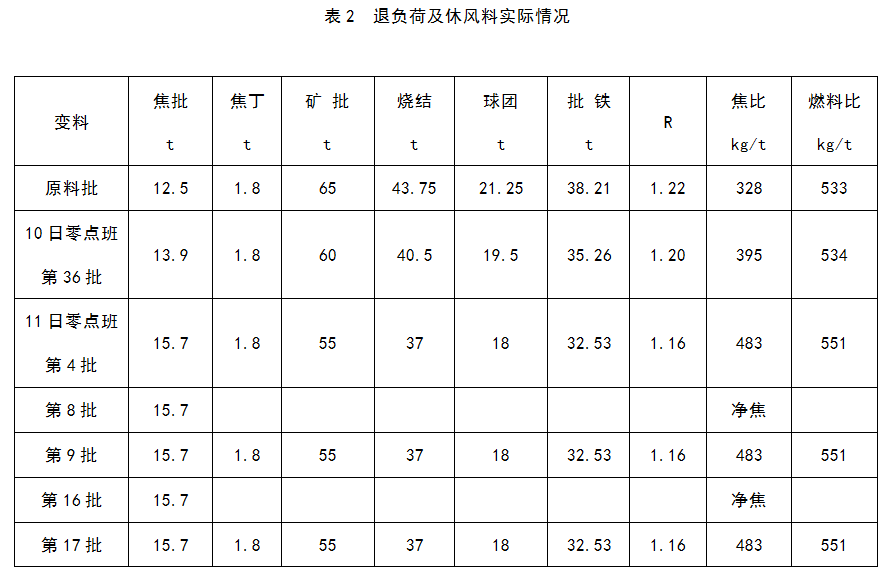

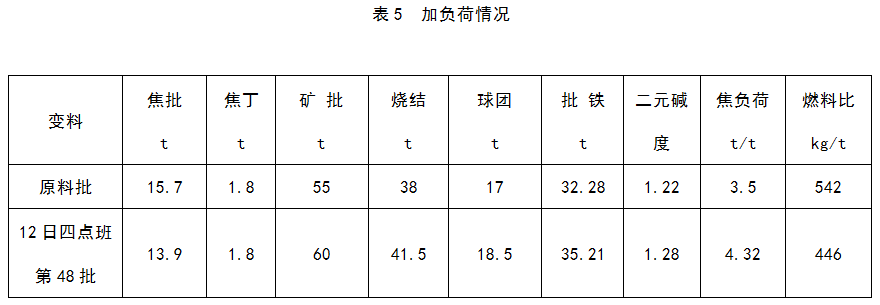

12日21:30喷煤通知磨机检修完毕并启动磨机,设备试运转比较正常,23:10所有设备均调试完成,具备给高炉送煤条件,高炉根据具体炉况按照计划调整好负荷,为高炉恢复喷煤创造有利条件,尽量减小炉况波动,稳步地完成由全焦冶炼向喷煤冶炼的转换。具体负荷调整如表5。

6.2特殊炉况及恢复喷煤的操作情况

6.2.1特殊炉况

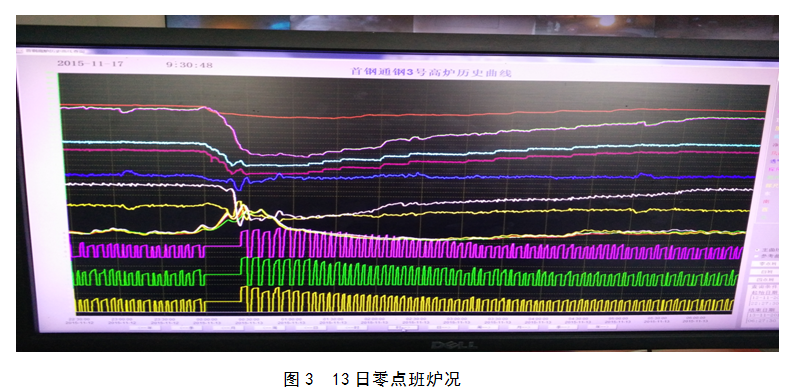

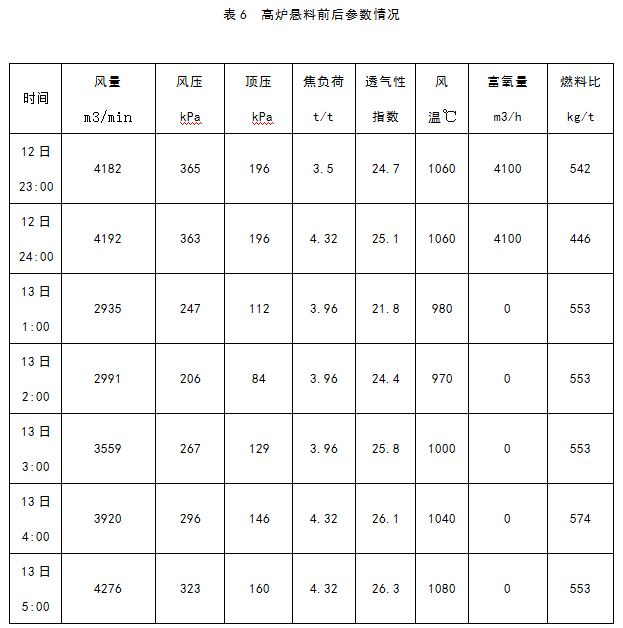

12日四点班中后期强度减慢,炉温上行至0.5%水平,加上气流转换过程中压差持续过高,最高达到170kPa,另外加负荷时机不好,导致交班时风量萎缩至4200m3/min,透气性从原来的27降为25左右。13日零点班接班后炉况逐渐变差,明显出现难行,高炉运行至0:10时,高炉出现悬料。通过大量减风调剂,0:35高炉崩料,料线4.2m。与此同时,将矿批退至55t,焦批不动,负荷降为3.96t/t,高炉处理完悬料正常下料后,重新恢复高炉参数。图3为13日零点班炉况情况,表6为高炉悬料前后的各参数情况。

6.2.2恢复喷煤的操作情况

13日零点班处理完悬料后3:00左右,高炉炉况恢复取得较大进展,各项参数恢复良好。3:10喷煤通知细粉仓内煤粉已攒够150t,此时炉况表现较为稳定,于是高炉在第25批将矿批加至60t,负荷恢复至4.32t/t,计划使用20t/h的煤粉,3:30通知喷煤给高炉送煤10t/h。但由于零点班恢复炉况,再加上喷煤初期煤粉没有烟煤,固定碳含量较高,负荷显轻,炉外实际炉温在0.6-0.7%的水平。为快速下做炉温之后上用煤量,于38批减焦批至13t,负荷加为4.62t/t。但因整体强度偏慢,没能按计划上用煤量,交班煤粉维持在10t/h。

13日白班总的指导思想为高炉稳定顺行,争取强度。通过跑强度下做炉温同时上用煤量。白班第38批,视高炉炉况顺行情况较好,减焦批至12.5t,负荷加为4.80t/t,计划用煤至35t/h。

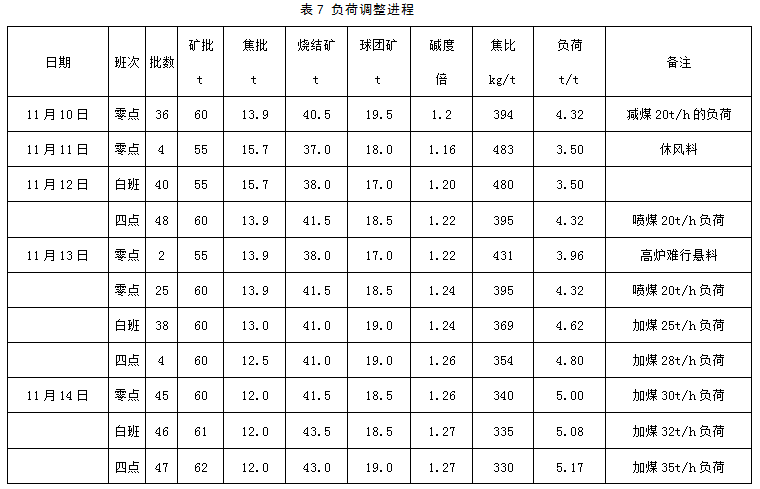

14日全天炉况顺行尚可,但是整体负荷显轻,煤粉未能按照计划使用,基本在26-28t/h的水平。为进一步上用煤量,为增加富氧量和使用高风温创造条件,零点班45批减焦批至12t,负荷加为5.0t/t,计划煤量35t/h。经过三天的冶炼高炉的侧壁温度基本稳定,同时考虑29个风口工作对风量影响较大,13#风口不宜继续堵下去,车间决定白班8:20开13号风口,至此实现全风口作业,风口面积∑s30=0.3552m2。为了进一步提高煤量,恢复正常喷煤负荷,白班第46批和四点班47批各加矿1t,变为61t和62t,焦负荷分别为5.08t/t和5.17t/t。至此,炉况恢复基本正常(表7为负荷调整的全部进程)。

7 结语

(1)通钢3号高炉本次全焦冶炼和恢复喷煤过程,高炉煤气流发生很大变化,全焦冶炼条件下,因为煤气量减少边缘气流发展,必须及时对装料制度进行调整,以应对煤气流变化。此次全焦冶炼料制的调整比较成功,这点是此次全焦冶炼的亮点。

(2)本次全焦冶炼实践证明大高炉的理论燃烧温度最高可以达到2500℃,并且高炉能够稳定顺行。

(3)此次休风料和煤粉计算比较精准,保证了复风后炉况能够快速恢复和避免了煤粉的浪费。由于休风料和复风参数的选择比较合理,复风后炉况顺行较好,渣铁物理热充沛,为炉前工作快速走上正轨创造了有利条件,同时更好地为高炉按照计划恢复炉况提供了较好条件。

(4)在炉况恢复过程中,分别出现了TRT故障和悬料,不利于高炉炉况恢复,通过此次实践我们总结出如果以后再遇到类似情况,炉况不稳,则TRT系统可不急于投用。另外,在压差较高和煤气流有变化的前提下,负荷的变动要慢,不要过于急功近利。这点是此次全焦冶炼的不足之处,但是也为我们积累了宝贵经验。

8 参考文献

[1] 张贺顺,马洪斌等.首钢高炉长期休风及炉况恢复的定量化研究[C]//中国金属学会炼铁分会.2010年中小高炉炼铁学术年会论文集.哈尔滨:中国金属学会,2010:54~56.

[2]安铭,栾吉益等.济钢3#1750m3高炉长期休风复风操作实践[J].山东冶金.2008,30(5):23~24

(责任编辑:zgltw)