-

摘 要 对武钢1号高炉空料线停炉操作实践进行了总结。通过采用新式炉顶洒水装置,合理停炉料结构,优化空料线操作,实现安全、环保、高效停炉。

关键词 空料线 回收煤气 雾化打水 环保

1 前言

武钢1号高炉于2001年5月19日投产,到2015年6月停炉已经生产了14年多,期间经历了两次封炉和一次中修,2014年8月由于冷却壁损坏严重高炉进行特护生产,截止停炉,高炉共损坏冷却壁水管228根,其中四段7根、五段74根(损坏率42.05%)、六段70根(损坏率39.78%)、七段5根、八段1根、九段37根、十段6根、十一段4根、十五段1根、十六段23根,尤其是在18-24#风口、26-1#风口、3-5#风口上方冷却壁损坏严重,仅靠安装柱状冷却器及外部打水冷却,高炉多次发生炉皮发红事故,已严重威胁到高炉的安全生产。公司决定于2015年6月10日停炉中修。本次停炉采用空料线回收煤气法,于6月9日14:50送风,开始降料面,10日00:20高炉休风,整个空料线过程历时9.5h,料面安全快速降到风口中心线以下。

2 停炉前的准备工作

2.1高炉操作调整

停炉前1号高炉炉况顺行情况较好,为了减少停炉过程中的波动,避免在停炉过程中大面积渣皮脱落造成冷却设备损坏、出现炉皮发红甚至烧穿事故,高炉对炉况进行了调整。

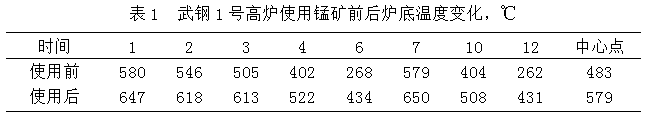

(1)提前使用锰矿洗炉。考虑到之前将近一年的特护生产中高炉降压限氧,控制冶炼强度,炉缸活跃程度不够,高炉提前4d使用锰矿洗炉。从6月5日8:00高炉开始每批加500kg锰矿(矿批52t),同时提高炉温控制水平,[si]由之前的0.45%提高至0.65%,从表1我们可以看出,洗炉前后炉底温度变化明显,洗炉取得了较好效果。

(2)提前“全焦冶炼”。为了避免上停炉料过程负荷过轻造成气流大幅波动,高炉于6月8日8:00开始“全焦冶炼”, 烧结65%+球团24%+海南5%+澳矿6%+Mn矿500kg/批。理论碱度1.04,焦炭取最大批重11.8t,小焦1t,矿批42t,负荷3.28,制度:C876541 222212 O8765 3322 。考虑到全焦冶炼煤气利用变化大不利于炉温控制,本次全焦冶炼负荷较重,用少量的煤来调剂。事实证明全焦冶炼及后期上停炉料期间风量、风压平稳,未出现管道。

(3)停炉料。6月8日中班22:10开始上停炉料,配比烧结66%+球团27%+海南7%+Mn矿800kg/批,理论碱度0.95,焦炭取最大批重11.8t,小焦1t,矿批32t,负荷2.5,制度:C876541 222212 O8765 3322,停炉料共48批。本次停炉料高炉尝试取消盖面焦,以减少停炉后中心焦包。

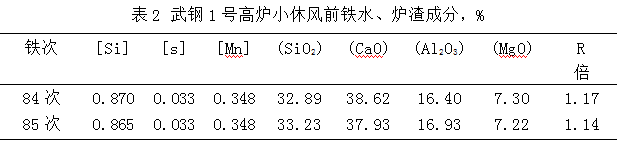

(4)小休风。按计划小休风前倒空焦、矿槽,并控制休风时料线3.5-4m。8日4:50和4:55打开两边铁口,6:15按休风程序休风,休风时料线3.5m。小休风前铁水及炉渣成分见表2。

2.2 其他准备工作

(1)使用更为先进的炉顶雾化打水装置。高炉提前利用定休机会安装新式炉顶打水装置,并利用停炉前的机会安排操作人员进行试车、熟悉,保证停炉过程中打水均匀。雾化水粒度在200-300μm。顶温控制在400℃左右时,雾化水在没有到达料面之前,便已吸热汽化,根本没有达到料面,尤其是在降料面后期。

(2)提前检漏、查水。为避免停炉过程冷却设备向炉内漏水,高炉提前一天联系配管进行查水,同时对炉体的密封情况进行检查,对所有的漏点做好标记,利用小休风机会进行焊补处理。

(3)安装2根长探尺。为了保证停炉过程能够实时监控料面深度,高炉利用小休风机会加装了2根25m长的探尺,吸取以往采用钢绳加长容易断的问题,本次探尺使用链条加长,并取得了较好效果,直至停炉,东探尺工作正常。

(4)提前进行设备检查,确保运转正常。小休风机会高炉完善煤气取样装置,确保取样线路畅通且不漏气。检查炉顶荒煤气系统、热风炉系统及各蒸气、N2阀门,保证开关灵活。

3 停炉过程

3.1降料面操作要求

3.1.1 顶温控制

停炉过程最关键是顶温的控制。顶温主要通过打水、撤风温和减风三种手段来控制。打水量过多,炉顶温度过低,水可能直接打在料面上,这极易产生水汽爆震;相反炉顶温度控制过高,易烧坏炉顶设备。本次停炉过程炉顶打水采用了较先进的雾化打水装置,既有效控制了炉顶温度又避免了水汽爆震。雾化水粒度在200~300μm,顶温控制在400℃左右时,雾化水在没有到达料面之前,便已吸热汽化,避免了与高温料面接触,从而避免了水蒸汽因体积急剧膨胀而引起爆震。停炉过程中,风压基本上一直平稳,波动很小,直至休风。

3.1.2 风量、顶压控制

在降料面初期料层较厚,安全系数较大,高炉尽量使用高顶压、大风量,加快降料面速度。随着料线降低,压差降低,风量不断上升时,逐步控制风量,并根据风量、风压情况降低顶压,防止产生管道。

3.1.3料面位置及煤气放散时间的确定

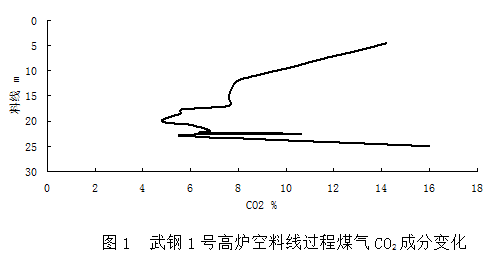

停炉降料线期间,可按料线与煤气中CO2变化规律掌握料线深度。停炉过程煤气中CO2含量变化与料面深度近似抛物线的关系。从正常料线到拐点,随着料面下降,间接还原反应逐渐降低,拐点标志停炉过程间接还原反应基本结束,CO2值达到最低值,约3%~5%,相对位置为炉腰附近。拐点过后由于料层逐渐变薄,风口前焦炭燃烧生成的CO2上升途中被C还原成CO的反应减弱,故煤气中CO2含量又逐渐回升,料线降至风口附近CO2达到15%~18%[1]。

此次降料面安装了2根长机械探尺,并根据雷达尺和炉顶煤气成分来判断料面位置。在降料面过程中,每隔20min,放一根探尺进行观察,同时前期每隔1h煤气取样分析一次,后期每隔半个小时取样分析一次。当H2上升接近CO2时料面在炉身下部;当H2大于CO2料面在炉腰;当CO2开始回升,料面进入炉腹;当N2上升,料面进入风口区(空料线过程煤气CO2成分变化见图1)。为保证安全,当到达以下条件之一即煤气放散:(1)煤气中氧含量大于2%;(2)氢含量大于12%;(3)CO2出现拐点。

3.2 降料面过程

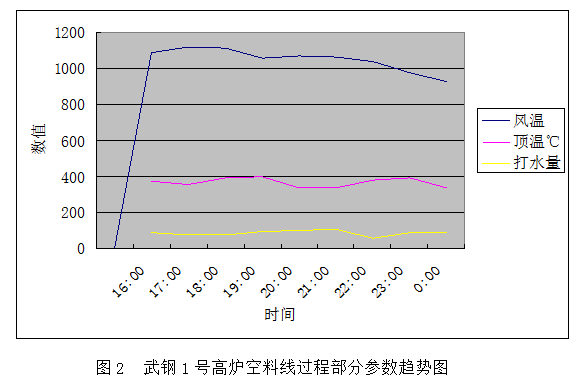

6月9日14:50高炉小休风后送风,随即送煤气、改高压,15:05风量便达到3850m3/min、顶压0.210MPa,并富氧5000 m3/h。为加快下料速度,缩短停炉时间,于15:15风量加至4100 m3/min,顶压0.230MPa。随着料面的下降,料层变薄,有小管道产生,顶压出现波动,高炉停氧,逐步减风并退顶压。20:20煤气中CO2含量出现拐点,料线21.1m,判断料面进入炉腹,高炉维持顶压0.10 MPa ,风压逐步由3300 m3/min降至2800 m3/min, 20:40东料尺22.3m,达到探尺量程极限,21:40减风量至2000m3/min,开放散, 21:50切煤气完成。切完煤气后,逐步将风量加至3800~3900m3/min,顶压0.048 MPa,此后因雷达探尺和机械探尺均失效,加之煤气分析呈不规律状态,对料线深度的判断完全只能凭经验判断:22:30煤气中氮气含量上升至63.9%,23:10观察到风口变暗,仔细观察风口前面的焦炭已在风口中心线以下,风口前已吹空,23:35煤气中氮气达到75.2%,判断料面已降至风口区域,逐步减风,0:20休风,空料线完毕,历时9.5h。空料线过程部分参数趋势见图2。

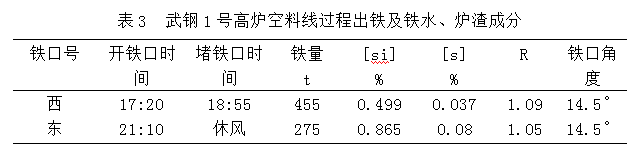

3.3 炉前工作

为了尽可能出净渣铁,停炉前通过对停炉料的计算,炉内应有铁820t左右,本次停炉按2次铁组织,14:50送风,17:20料线12m,西场开铁口出第一次铁, 18:55堵口,出铁455t,铁口未喷。 21:10料线22.3m,已达炉腹中部,东场开铁口出最后一趟铁,由于西场渣子未出来,东场开铁口后先来渣后来铁,出铁275t,2次共出铁730t,加上东西砂口内的约80t铁,实际出铁量810t,与计算量基本一致。空料线过程出铁及铁水、炉渣成分见表3。

4 结语

武钢1号高炉空料线停炉,通过采用新式炉顶洒水装置,合理停炉料结构,优化空料线操作,实现安全、环保、高效停炉。

(1)停炉前,炉内调整及各项准备工作充分,停炉料负荷、碱度把握较好,整个停炉过程炉温充沛、稳定,渣铁流动性良好,为以后的停炉提供了宝贵经验。

(2)整个停炉过程采用空料线煤气回收法,停炉过程使用大风量、高顶压,大大缩短了降料面时间,从停炉后进入炉缸观察,中心焦柱最高点在5段中部,与以前相比大大缩小,既减少了环境污染,又减轻了后期挖炉缸的劳动强度。

(3)使用更为先进的炉顶雾化打水装置。由于雾化水在没有到达料面之前,便已吸热汽化,根本没有达到料面,因此,这次降料面,直到料面的焦炭达到风口中心线以下,风口还未吹黑,同时雾化水因汽化避免了与高温料面接触,从而避免了水气因急剧膨胀而产生爆震,停炉过程中,风压、顶压一直比较平稳,波动很小,直至休风。

(4)取消盖面焦。本次停炉,高炉尝试取消了盖面焦,从停炉后看效果较好,既节约了焦炭降低了成本,又达到了减少停炉后中心焦包的目的。

(5)降料面过程铁次安排合理,渣铁排放干净,为减少炉内残余的渣铁量创造了条件。

5 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002年第1版.

(责任编辑:zgltw)