-

摘 要 龙钢公司炼铁厂原二作业区现有堆、取料机各一台,为450㎡烧结机提供预配混匀矿。2015年原二作业区混匀矿料垛层数平均为280层,对450㎡烧结矿质量的稳定性造成一定影响。2016年我单位紧抓源头管理,以烧结过程稳定为目标,加强人员培训、原料杂物捡拾、配料秤下料稳定改造、流量稳定操作、作业区设备轮换定修等措施逐步实现了混匀矿料垛层数≥320层的目标,为烧结矿过程及质量的稳定奠定了基础。

关键词 堆料机 混匀矿 堆料层数 实践

1 前言

加强混匀矿造堆的控制对提升烧结、炼铁产量、质量,降低能耗及充分混匀混合料,不仅保证了烧结矿的质量,而且有效降低了烧结矿原料成本。根据堆料机设计能力为1500t/h;料场设计有两个6万吨的料条,单垛长140~150米,高12.8米,宽30米,行走速度12米/分钟,按此计算料垛层数约200层;但根据我单位生产实际情况(堆料机能力为800t/h;料场两个4.5~5万吨的料条,单垛长140~150米,高11米,宽28米,行走速度12米/分钟,按此计算料垛层数约280层),即一次预配不能实现配比,为单种料输送且给料方式为振动给料机,进入管带流量不稳定,平均流量偏低600-800t/h(设计能力为1500t/h),产能较低,为二次预配能够尽量持续堆料作业,我们被迫决定在稳定堆料流量(平均800t/h)的同时尽量提高料垛层数;通过混匀矿造堆过程控制提高混匀矿产量,减少混匀矿成分波动,使混匀矿的生产组织与质量控制得以有机结合。

2015年原二作业区混匀矿料垛层数为280层,处于全国中等水平,通过对物料、设备、人员等的系统分析,发现混匀矿料垛层数的提升还有潜力可挖。2016年我单位全面践行源头管理和过程管理的生产控制理念,以烧结过程的稳定受控为目标,为烧结矿质量的稳定提供更加坚实的基础平台,所以我们决定将提高混匀矿料垛层数作为一个攻关课题,从设备改造、升级以及人员操作细节强化等方面切实提高混匀矿料垛层数。

备注:公式(1)堆料层数=总垛量/每层堆料量

公式(2)每层堆料量=流量*(堆垛长度/顺行走速度+堆垛长度/逆行走速度)/2

因我单位堆料机顺逆行走速度相同,故:公式(3)每层堆料量=流量*(堆垛长度/行走速度)/2

2 提高混匀料垛层数的生产实践

2.1 实际现状及设定目标

2015年原二作业区混匀矿料垛层数约为280层。即堆料层数=总垛量/每层堆料量=总垛量/[流量*(堆垛长度/行走速度)/2]=45000/[800*(145/720)/2]=279层。

通过以上调查分析,我们最终将本次攻关目标确定为320层。在2016年通过源头精细化管理,稳定流量、有效提高料垛高度(源头干料润湿洒水、料条均匀洒水),稳定宽度,根据配比下发量固定料垛长度,增加总垛量,最终将混匀矿料垛层数由280层(2015年月均值)逐步提升至320层。

即堆料层数=总垛量/每层堆料量

=总垛量/[流量*(堆垛长度/行走速度)/2]

=50000/[800*(140/720)/2]

=321层。

也就是在稳定堆料流量的条件下,采取缩短堆垛长度,来有效提升料垛高度后,增加总垛量,最终提升料垛层数来实现混匀矿的合格率。

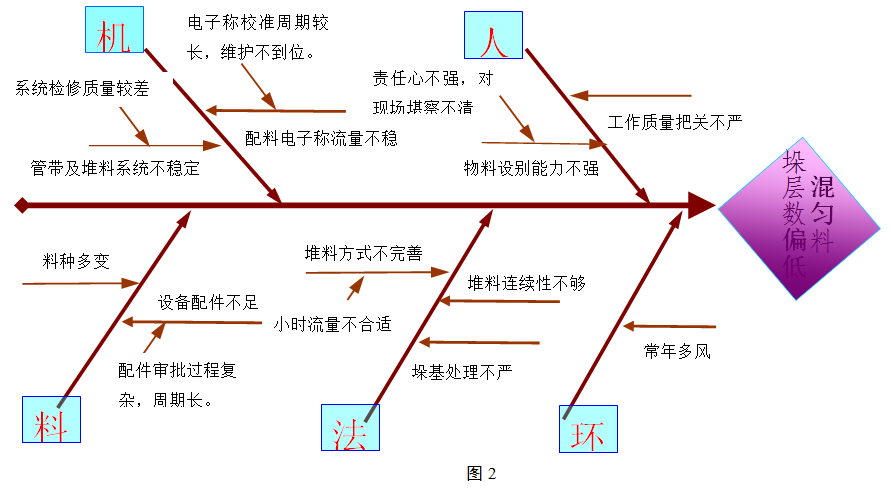

2.2 原因分析并确认要因

原因一:工作质量把关不严

确认情况:在日常工作过程中,针对作业内容及作业后质量专人跟踪、检查频次不够,部分人员有懈怠心理,强化制度考核后,此现象基本杜绝。

确认结果:非要因

原因二:责任心不强,对现场堪察不清。

确认情况:人员技能参差不齐,对物料识别能力不强,但物料种类始终有限,经过培训后,此现象已经解决。

确认结果:非要因

原因三:电子称校准周期较长,维护不到位。

确认情况:对比两个月物料电子皮带秤下料量累计及电子称维护制度的执行情况,对比发现:①管1#带与二次预配室下料累计有较大出入;②小时流量不合格次数较多;③电子称维护及校准周期不合适。

确认结果:要因

原因四:系统检修质量较差

确认情况:

原料堆、取料系统均为单系统,且料堆库存长期低于5万吨,检修时间较紧张,2015年库存较2016年略高,在实行低库快转的模式下系统检修较为紧张。

确认结果:非要因

原因五:料种多变

确认情况:堆料执行公司下发的配比单,有合理的物料配比结构,且公司对物料质量监督有专业部门进行负责;料垛形成后才能更换料种,且必须排空原有料仓中物料。

确认结果:非要因

原因六:配件审批过程复杂,周期长。

确认情况:重要设备易耗配件准备充分,并由专人负责上报,2015年未出现因配件问题影响的检修与抢修计划。

确认结果:非要因

原因七:小时流量不合适

确认情况:堆料过程都是由电子称配料来完成整个配料过程的,小时流量的稳定性是混匀矿成分稳定的关键;在堆料机机速一定的情况下,堆料小时流量直接影响堆料层数,提升料垛层数对成分稳定起到促进作用。

确认结果:要因

原因八:堆料连续性不够

确认情况:2016年前期管带机故障较多,但经过利用堆料空闲时间对其逐步检修后,与2015年比较故障次数明显下降。

确认结果: 非要因

原因九:垛基处理不严

确认情况:调查发现新垛料场不干净,上一堆次的底层料未收取干净现象,且垛基含有草袋类杂物,作业区利用铲车进行平铺垛基和捡拾杂物;料垛取料末期垛基剩料基本相同。

确认结果:非要因

原因十:常年多风

确认情况:常年多风现象,导致堆料过程中粉尘较大,在造堆过程开始时进行自动洒水,还在程序上增加了手动增补设置,稳定了混匀矿水分含量和促进了环境的改善。

确认结果:非要因

要因确认结论:

(1)电子称校准周期较长,维护不到位。

(2)小时流量不合适

2.3 制定对策,落实责任,完善措施

结合作业区现有实际条件,我们对以上要因进行讨论,制定以下对策:

(1)针对“电子皮带秤校准周期较长,维护不到位。”

负责人:杨小军 杨战鹏

对策:缩短电子皮带秤校准周期,制定维护制度。

目标:稳定电子皮带秤下料量

措施:①做计量设备方面的教培;②物料仓圆盘落料点整改;③更换电机不符合运行速比的电机和减速机;④遵守《炼铁厂计量设备管理办法》。

完成时间:2016.6

(2)针对“小时流量不合适”

负责人:雷玉江 杨小军

对策:制定堆料小时流量限定制度;

目标:降低堆料小时流量,提高堆料连续性及料垛层数。

措施: ①对堆料流量进行上限规定;②规定班中堆料时长;③提升料垛堆料量;④对堆料过程进行实施监控;⑤在堆料开始和过程中进行洒水。

完成时间:2014.6

2.4 对策实施,强化操作

通过对策中措施的逐项落实,各项问题得到有效控制。

实施一:缩短电子皮带秤校准周期,制定维护制度。

①请专业技术人员针对电子秤相关操作人员、钳工、仪表、技术员等进行培训,并实地查看电子称使用情况,提出数条整改措施,并一一实施;

②对二次预配混匀仓1-10#仓圆盘刮料板进行整改,将刮料板端头向前移动10cm,使圆盘落料点在电子皮带秤上向落后约10cm,避免落料影响计量精度;

③调查中发现1、3、7#仓皮带秤电机、减速机偏大,物料配比设置较小时,下料量波动较大,对其进行更换和配比调整。

④根据计量设备实际运行情况遵守《炼铁厂计量设备管理办法》,以月为单位设定配料电子称校准周期,督促各单位认真执行,并及时记录电子称周期校准后系数、零点,以进行校准前后对比。

实施二:制定堆料小时流量限定制度

①对堆料流量进行上限规定,由原来1000t/h下调至800t/h;

②规定班中堆料时间要连续(4h-6h);

③对垛头尾料进行处理每次开机时将堆料机移至头尾进行减少中部偏析,并与烧结沟通好,分仓使用垛头尾料。

④对堆料过程进行实施监控,将堆料小时流量表直接送达工艺组,进行分析。

⑤在堆料开始和过程中进行洒水,稳定混匀矿含水量。

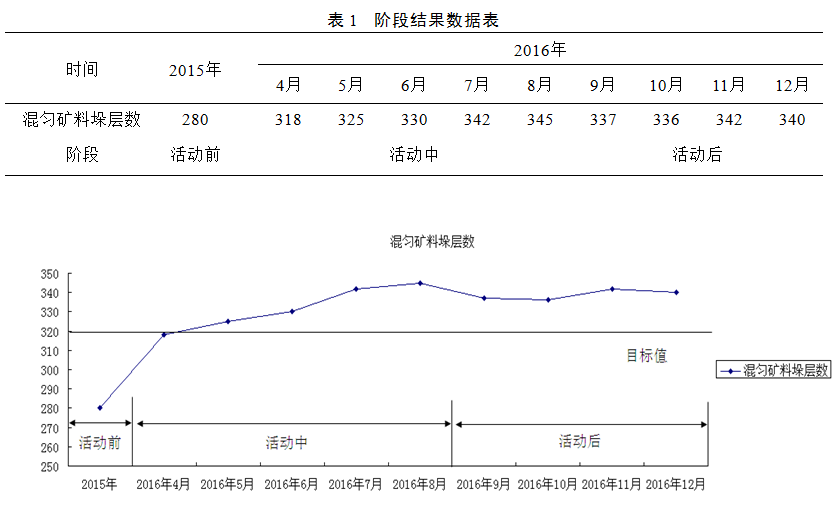

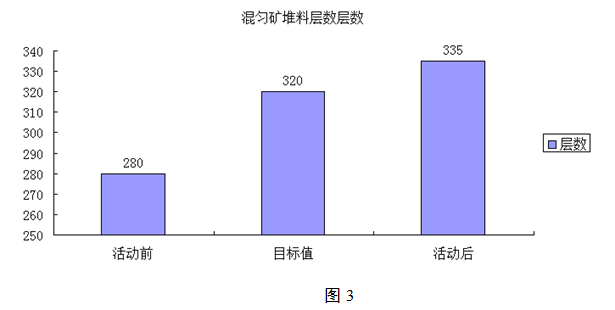

3 生产效果

我们通过此次攻关活动,在各职能科室的配合下,重点通过混匀料仓圆盘、电子皮带秤的改造、堆垛料量的提升、校称周期的制定、同时根据下发配比要求垛量核算料垛长度并严格落实等措施,逐步稳定和提升了原二作业区混匀矿料垛层数,并在计划内达到预定目标,本次攻关活动开展前后对比情况如下:

经过一年来本次攻关活动的开展,进一步提高混匀矿料垛层数的同时有效促进了烧结矿质量的稳定,2016年450m2烧结矿综合合格率达到97.40%,较2015年96.01%提高1.39%,为烧结矿区间成本降低奠定基础,直接经济效益难以估算。

4 巩固措施及改进

(1) 不断完善各项管理及检修制度,将本次活动取得的科学合理措施进行规范并不断持续改进,形成统一的标准化作业。

(2) 建立完整的设备监护信息反馈系统,定期利用停机时间检查电子称皮带秤磨损和堆料系统隐患情况,提前制定维修计划,提高设备作业率,稳定小时流量,提高堆料的连续性。

(3) 针对天气天化引起的管带电器、打滑、跑偏之类问题建立记录台账,并明确解决方法,以备及时对问题进行处理。

(4) 针对混匀矿SiO2稳定率情况,提出重点抓好小料种及平铺物料的配加,做到计算后均匀平铺,同时抓好缩短料垛垛头、垛尾运行期间的停顿间隙。

(5) 做好设备的日常维护工作,杜绝非计划停机,针对停料时节点做到每次移至垛头或垛尾,减少垛子中部的偏析。

5 下一步计划

本次活动我们完成了预定目标,增强了大家进一步开展攻关活动的信心,提高了员工参与攻关活动的积极性。在多变原料类型基础上,如何为烧结提供优质高效的混匀矿来稳定烧结过程成为烧结生产的主要矛盾,下一步我们将选取与之相关的难点进行攻关。

6 结论

(1)采取提升混匀料垛层数不仅能降低烧结过程中的质量波动,也为高炉提供了稳定的优质炉料,使烧结高炉变相的降低了成本,为实现扭亏增效打好了坚实的基础。

(2) 提升料垛层数应从生产工艺、设备改造、操作管理和原料条件等主要环节入手,逐一采取相应的措施。

7 参考文献

[1]陶文,王沧.唐钢二炼铁厂2#SM650mm厚料层烧结工艺改造及生产实践[J].河北理工学院学报. 2000(S1)

[2]马贤国.鞍钢二烧车间小球团烧结工艺参数试验研究[J].烧结球团.2000(06).

[3]彭坤乾.烧结料层温度场模拟模型和烧结矿质量优化专家系统的研究[D].中南大学2011.

[4]蔡文超.烧结制粒湿度系统优化控制研究[D].中南大学2007.

(责任编辑:zgltw)