-

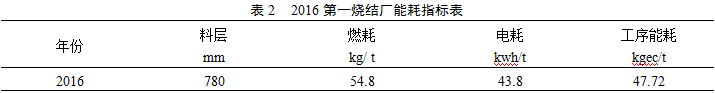

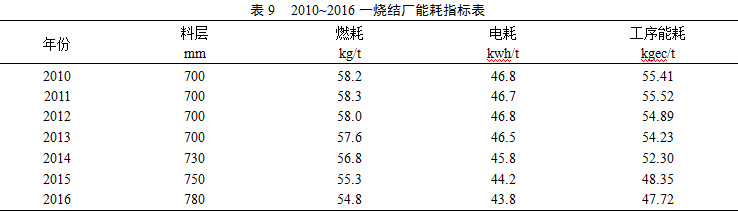

摘 要 中天钢铁集团第一烧结厂自建厂以来,工序能耗一直居高不下,与同行业相比水平相差较大,特别是2010年以来,钢铁行业转型升级期,对燃耗管控、工序能耗消耗优化已然成为企业降本增效的重头戏。近年来,通过烧结生产实践提升、兄弟单位的对标学习,采取一系列的措施,包括提高生石灰配比,厚料层烧结,回收含碳工业废料等,使得工序能耗逐年下降,到2016年已降到47.72kgec/t,比投产之初降低了12.48 kgec/t。

关键词 烧结工序能耗 生石灰配比 厚料层烧结 燃料粒度 余热发电

Study on energy saving and consumption reduction in sintering process

Zhou Xiaodong, Wang Bowen , Liu Tong

(Sintering plant, Zhongtian steel Group Co., Ltd., Jiangsu Changzhou, 213100)

Abstract Zhongtian Iron & Steel Group the first sintering plant since the plant, energy consumption has been high, compared with the same industry level difference, especially since 2010, the steel industry to upgrade the transition period, fuel consumption control, energy consumption has become the highlight of the optimization process of enterprise cost reduction and efficiency. In recent years, promotion, through the sintering production practice brothers unit benchmarking study, take a series of measures, including increasing lime rate, thick layer of sintered carbon, recycling of industrial waste, the energy consumption decreased year by year, to 2016 has been reduced to 47.72kgec/t, 12.48 kgec/t lower than the beginning of production.

Key words working procedure energy consumption, lime ratio, thick layer, sintering fuel, particle size, waste heat, power generation

1 前言

钢铁企业是高污染、高耗能、高成本的三高企业,伴随着我国处于经济增长的换挡期、结构调整的阵痛期与前期刺激性政策消化期的“三期叠加”的考验,对钢铁行业来说面临市场萎靡和内部集约化经营转变更是一种挑战,这就要求钢铁企业做好内功,提升自身竞争力。随着经济和社会的发展,节能减排已成为我国经济发展的主步调,也是企业降低生产成本的方向。钢铁工业是我国的能耗大户,而烧结能耗又占钢铁生产总能耗的10%~15%,节能降耗始终是冶金工作的重点,无论是对增加企业的市场竞争力,还是对企业的持续发展来说,都具有十分重大的意义。因此,在确保烧结矿质量的前提下,降低烧结工序能耗,降低烧结吨矿成本是我们一直攻关的方向和追求的目标。

2 烧结机投产初期工序能耗的状况

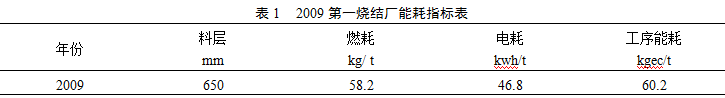

我厂目前有两台180m2烧结机,投产于2008年9月。09年之前烧结的工序能耗、焦粉消耗以及电力消耗分别达到60.2kgec/t,58.2kg/t和46.8kwh/t,与国内同行相比,差距甚大。近年来,随着钢铁企业深挖内功,各企业都把节能降耗作为生产发展的重要目标,中天钢铁也不例外。我厂根据自身生产条件,通过烧结工艺改进、设备改造,使烧结能耗逐年降低,现已取得明显成效。

10年开始,随着生产规模的扩大、节能降耗意识的增强,我厂通过“对标挖潜”工作,实行“请进来,走出去”的交流方针,向同行业其它先进的企业学习,从管理、操作、设备和技术创新等方面入手,采取相应的措施,使烧结能耗逐年降低。09年烧结工序能耗如下表。

3 降低烧结能耗的主要措施

3.1 低碳厚料层烧结

低碳厚料层烧结是20世纪80年代开始发展起来的烧结技术,它能改善烧结矿质量,提高烧结矿强度,提高成品率,降低燃料消耗,降低FeO含量并提高还原性,在近二十年来得到了广泛应用和快速发展。

由于烧结过程中料层厚度增加,可以提高料层自动蓄热作用,从而减少固体燃料的消耗,达到降低能耗的作用。烧结混合料在台车上布料时,由于偏析布料存在,上层与中层的粒度组成相差不大,但下层大颗粒料增加,这样下层含碳量也会增高,由于烧结料层的自动蓄热作用,使下部料层温度高于上部料层。有研究表明,料层厚度为180~220mm时,蓄热量只占燃烧带总热收入的35%~45%,而料层提高到400mm时,蓄热量达到55%~60%,上层温度一般仅有1100~1200℃,最下层则可高达1600℃。[1]在抽风烧结生产中,台车上部的烧结矿遇冷空气急剧冷却,结晶程度低,玻璃质含量高,强度差,粉末多。随着烧结料层的增加,台车上部强度差的烧结矿比例相应降低,烧结矿产率提高。厚料层烧结时,高温带相应增宽,烧结速度减慢,矿物结晶条件变好,结晶度降低,烧结矿强度和成品率升高。在烧结过程中,料层自身蓄热能力随料层的增加而增强,厚料层烧结可减少烧结过程的配碳量,增强氧化性气氛,且料层中温度分布均匀,低价氧化物氧化放热量增加,高价氧化物分解吸热量减少,从而降低烧结矿FeO含量,提高烧结矿的还原性。[2]

从10年开始贯彻厚料层烧结后,第一烧结厂将提高烧结矿质量、降低生产成本作为工作的核心,在不断总结经验的基础上,对台车栏板进行技改,由之前的650mm逐渐改为现在的750mm,并通过机头布料圆辊压料操作和布料两侧挡板减少漏料使得现有布料料层达到780mm,采用低碳厚料层生产工艺后烧结矿各项指标稳步提升,实现了烧结过程优质、低耗。

3.2 以煤代焦及加强燃料破碎粒度降低燃耗

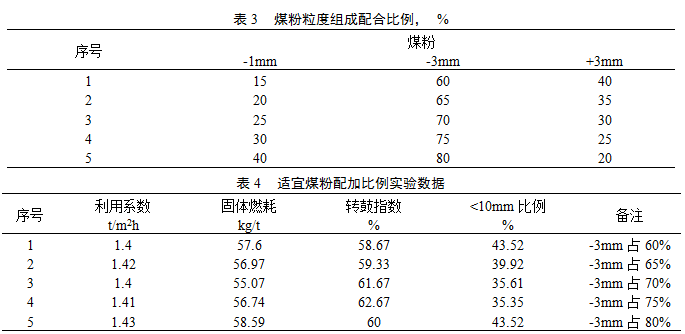

近年来,以煤代焦是我厂节能降耗、控制成本的主要手段之一,全部取代焦末已达到效益的最大化。由于当前焦煤的差价很可观,全部代替焦末的确能够产生较大的经济效益。由于烧结偏析布料存在,燃料粒度控制成为我们降低固体燃料的又一主要措施。2012年我们对中天钢铁180m2烧结机配加不同煤粉粒级的生产数据进行了统计分析,在实验室进行了煤粉不同粒度组成的烧结杯实验研究,对不同的配加方案的烧结效果进行了对比研究选择,并在烧结机上进行了实验验证。[3]

3.2.1 烧结杯试验确立

首先进行烧结杯试验的确立,划分煤粉的粒级,针对不同粒级进行单项试验,在适宜煤粉粒度组成的选择实验,如表3。

确定粒级后,进行烧结杯试验,实验结果如表4。

由实验结果可以看出:

煤粉在粒度组成在-3mm粒级占70~75%各项指标相对最优,煤粉粒度在-3mm粒级占80%时,虽然利用系数较高,但固体燃耗、转鼓指数、成品率及粒度组成均不理想。

随着粒度继续变粗,强度继续改善,尤固体燃耗大幅下降,但利用系数也明显降低。分析主要是燃料粒度变粗后,燃烧速度变慢,红层增厚,透气性下降,烧结速度变慢,高温保持时间加长所致。[4]

注:实验碱度按1.85倍控制,混合料水分按7.7±0.2%控制试验料层750mm。

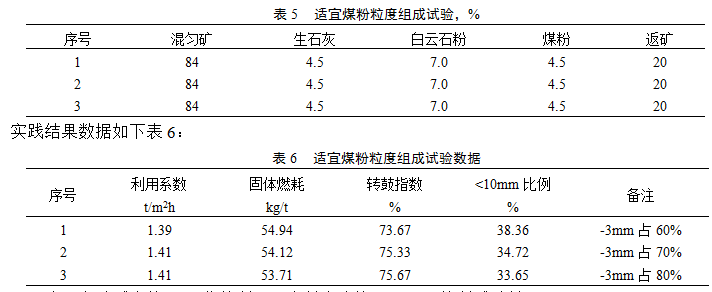

3.2.2 烧结验证试验

根据烧结杯试验结果结果,我们在烧结机上进行了实践验证。原料配比如下表5:

注:实验碱度按1.85倍控制,混合料水分按7.8±0.2%控制试验料层780mm。

由实验结果可以看出:2#、3#实验各指标为最优。由此可以得出结论,在现有的原料结构条件下,煤粉在粒度组成在-3mm粒级占70%左右时各项指标最优,这与前面烧结杯实验的结果也是一致的。

3.2.3 破碎条件的选择

燃料最优粒度确定后,针对焦、煤的性质不同,进一步对无烟煤破对条件进行确认。

对破碎粒度不能达到目标值的原因进行分析,破碎效果主要受三方面影响,原料物化性质、破碎料流量、以及破碎设备参数,在排除因阴雨天气导致无烟煤水分波动较大引起破碎效果受影响的因素外,破碎设备参数保持不变,主要分析流量变化对破碎效果的影响。

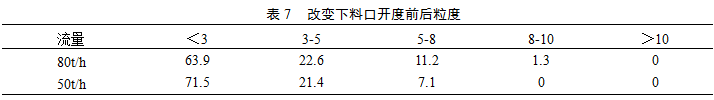

通过对无烟煤下料量进行调节,通过对比试验,破碎效果如下:结果下表7所示。

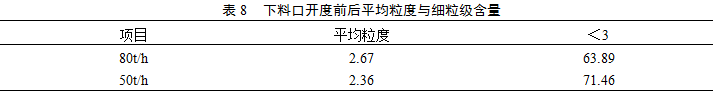

由表8改变料量之后,无烟煤粒度>3mm含量明显减少,小于3mm含量有大幅度增加,再对改变下料量前后<3mm细粒级增量及破碎前后平均粒度的变化值进行分析,结果如表8。

由表8改变下料量对无烟煤破碎效果影响显著,<3mm含量从63.89%升高到71.46%,超过目标值70%,平均粒度也有明显降低。

由此可知,减少无烟煤破碎料流量将对破碎效果产生明显效果,通过减少下料量来提高破碎效果的方法是可行的。

3.3 回收利用含碳工业废料

钢铁生产过程会产生大量的含铁、含碳的废料,如钢渣、高炉除尘灰、瓦斯灰、轧钢氧化铁皮等,这些废料若不回收,不仅污染环境,而且还是一种资源浪费。通过配加到烧结混合料中参加烧结,不仅代替一定比例的铁矿粉降低烧结矿生产成本,又可达到减排和资源综合利用的目的。例如氧化铁皮含铁量高达72.5%,FeO含量也很高(50%左右),在烧结过程中,FeO氧化会放出热量,经过测算,使用1kg氧化铁皮,大约可以节省0.1kg无烟煤。其他废料中不仅含铁,还含有一定的碳,特别是瓦斯灰含碳量在20~30%,因此,配用瓦斯灰是降低燃料成本的重要举措。由于这些杂料亲水性差,配加到烧结混合料后不利于其成球,导致烧结料层透气性差,影响烧结矿产量和质量。为了降低配加杂料的不利影响,借助烧结杯试验确定了合适的配比并应用于工业生产,同时现场采取了一系列有效措施改善料层透气性,保证了烧结矿的产质量。[6]

3.4 稳定生石灰配比

众所周知,用生石灰作为烧结熔剂的优势,一是生石灰遇水消化放出热量,可以提高混合料温度,减轻过湿层的影响,从而提高烧结料层的透气性;二是生石灰消化后生成Ca(OH)2,含Ca(OH)2的小球具有较高的湿容量,表面张力大,不易被冷凝水破坏,因此有利于改善混合料的成球性和制料小球的热稳定性。

我们通过对烧结原料配矿结构的控制,逐步稳定生石灰配比。公司成立配矿小组,通过合理的配矿方案以及适宜的烧结矿碱度,稳定生石灰的配加量。经过数据统计,生石灰配比为4%时,可使得烧结混合料温度最高达到了50℃,二混的成球性也得到了提高,大于3毫米的粒级从55%提高到68%,效果明显,烧结料层的透气性得到了改善,不但降低了固体燃耗,而且提高了烧结速度,增加了产量。

3.5 蒸汽加热提高混合料温

混合料温的提高,可有效减少过湿层,提高料层的透气性,改善烧结抽风制度,达到提产的目的。经过反复尝试论证,最终确定两个方式来提升料温。一是在一混建立蓄水池,向蓄水池里通蒸汽,通过提高加入水的温度来提高混匀料整体料温。设计最初,一混加水直接是由消防水供给,水压不稳定且不容易提升水的温度,于是在一混旁改建水池用泵进行抽水,同时在水池中通蒸汽管,形成一混热水加水润湿的效果。热水进一步提升了生石灰消化后的料温,通过检测料温整体提升了10~15℃,混合料温可达最高可达65℃。二是小矿槽加蒸汽,由于皮带输送距离长,热能损耗大,进入小矿槽混合料的温度会有一定的降低回落。通过在小矿槽内通蒸汽,同时对蒸汽喷头的数目、角度经过多次尝试,找到了最佳方案,这样从圆辊下来的混合料温度能达到80℃左右,远大于烧结露点温度,减少了过湿层,烧结矿的成品率得到了进一步的提高,烧结产能的提高,电耗、燃耗就随之降低,工序能耗自然就有所下降。[7]

3.6 提高设备作业率,降低电耗

烧结生产的电耗仅次于固体燃料,约占工序能耗的25%左右。我厂烧结机均采用了新工艺新装备,有完整的整粒和除尘系统,自动化水平较高,所带来的电力消耗也较高。其中尤以主抽风机电耗为最,我厂共有7200kw的主抽风机2台,一般烧结机停机不超过2个小时的情况下,不停主抽风机,只能压低风门开度。因此在故障较多的情况下,电能浪费相当大。生产实践表明,作业率与电耗成反比关系,设备停台越多,电机的空转率越高,单位产品的电耗也就越高。为此我们加强了设备的点巡检制度,对点巡检人员进行重新挑选,一要有较强的责任心,二要有过硬的技术水平。同时合理安排检修时间,10年开始已基本实现每月定修,这样保障了生产的流畅,提高了设备作业率,同时也降低了电耗。

另外,烧结机漏风率也是影响电耗的一个重要方面。实践表明,漏风率每增加1%,电耗就增加0.12~0.15 kwh/t,因此降低漏风率也是节电的有效措施。因此每次检修我们都对烧结机的机头、机尾密封板进行检查,对台车弹性滑块坏的进行更换,对台车的栏板进行紧固。更换新型双层卸灰阀,减少有害漏风。优化风力资源分布,使用铺底料工艺。采用铺底料后,避免了篦条易为湿混合料堵塞以及烧结矿粘篦条,从而减少阻力损失。同时在检修完开机的时候,先把风箱风门都关上(尾部风箱开2个),台车的料走到哪里,风箱就开到哪里,避免了台车空载对电能的浪费也有效保护了风机。

3.7 增加余热发电的发电量

2009年开始,我厂上马了烧结低温余热发电项目,利用烧结环冷的热废气,进行回收再利用带动汽轮机发电,目前已实现成功并网发电。但随着生产的进行,环冷漏风日益严重,余热回收效果较差,我厂积极外出考察,采用当前较为先进的余热回收技术,提高余热回收率,增加余热发电量。14年对环冷进行技改,投用球团式环冷机,有效提升高温温气利用,余热发电量较之前提升4度/吨,最高达到了20kwh/t,有效提高了烟气回收率。

4 实施效果检查

2010年以来,烧结厂围绕以上措施,逐步应用于生产,效果较明显,烧结工序能耗逐步下降,最终稳定在48 kgce/t左右的正常水平,具体数据见表9。

5 结语

通过几年来的生产实践,证明以上措施在降低烧结工序能耗方面有明显的效果。

保持低碳厚料层操作;以煤代焦及加强燃料破碎粒度合格率;回收利用含碳工业废料;稳定生石灰配比;蒸汽加热提高混合料温;提高烧结机的作业率,减少事故停机,降低电耗;通过实施技改增加余热发电的发电量。

6 参考文献

[1]曲格平.循环经济与环境保护[N].光明日报,2014年 1 月 20 日.

[2]许明山主编.环境保护与经济发展一贯彻执行可持续发展战略增值GDP[M].北京:中国财政经济出版社,2004.8.

[3]陈宗兴、刘燕华.循环经济面面观[M].辽宁科学技术出版社,2013 年 9 月.

[4]许锭明.2012 低碳:未来能源之路[J].中国石油石化,2012(12):38.

[5]王大卫.质量、健康、安全与环境(QHSE)一体化管理体系的研究[D].南京理工大学硕士论文,20102 年 6 月.

[6] 姜林.企业如何才能做好成本控制实现降本增效[J].金融经济,2012(8) .

[7] 李燕媚,张宏涛.烧结生产技术的进步及降本增效[J].现代工业经济和信息化,2013(16).

(责任编辑:zgltw)