-

摘 要 龙钢高炉炉前技术在近几年随着大高炉的相继投产而逐步进步。以前因小高炉外围条件的制约,环境差各种硬件设施不到位,炉前工劳动强度大。但自大高炉相继投产,小高炉逐步淘汰,炉前劳动强度发生了质的变化,环境比以前大有改善,各种硬件设施齐全,尤其是结合国内某些大高炉空压开炉取得成功实施后,大大减轻了炉前的劳动强度。本文通过对龙钢高炉炉前技术创新、不但进步的经验总结,认为一方面是加强对铁口的管理与维护,满足高炉强化的需要;另一方面是对渣铁沟进行技术改造,提高主沟通铁量,从而使炉前技术得到一定的进步,满足炉况稳定的需要。

关键词 炉前 技术 进步 创新

龙钢现有高炉5座,2座1280m3高炉,3座1800m3高炉。每座高炉设2个出铁口,夹角180°,每个铁口设置一个出铁场,1#/2#设置1条铁水运输线,出铁场两侧各设置4个流铁嘴,3#/4#/5#各设3条铁水罐车停放尽头线,采用摆动流槽。炉前设备全部采用矮身液压泥炮、全液压开口机。近年来随着高炉强化冶炼程度的提高,生产指标的不断提升,对炉前工作的要求也越来越高,龙钢高炉炉前技术人员通过不断提高炉前的操作和管理水平,通过设备改造,改进炉前操作技术,为高炉的稳定顺行,高效生产奠定了良好的基础。

1 主沟通铁量的提高。

龙钢主铁沟型式为固定的半贮铁式,主沟组成由外至内:结构式混凝土沟槽、沟槽内永久浇注料,砖砂垫层、钢板沟槽、粘土砖隔热砖、高铝砖、快干浇注料组成,通常情况下主沟内老都贮满铁水,出铁时铁口喷出的渣铁不直接冲击沟底内衬,在浇注主沟过程中加厚落铁点的沟壁厚度,减轻了主沟耐材受冲击和磨损程度,同时设有沟盖,减少了沟衬急冷急热的影响,另外通过提高浇制作质量,加强日常操作维护,大大提高主沟使用时间。

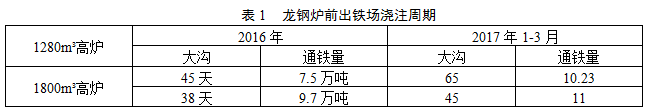

根据主沟使用后的统计来看,龙钢高炉出铁场使用周期见下表1。

1.1 规范主沟浇注管理,稳定渣铁液面,延长使用周期

定期(5-7天)检查小井、沙坝底高度,在满足铁口前1m处不存渣铁(便于炉前操作工修补泥套)、下渣沟不过铁的前提下,尽量稳定小井出口高度,稳定主沟内渣铁液面高度,确保主沟渣线侵蚀稳定,同时对撇渣器挡提前预制干燥,然后在与撇渣器浇注成整体,确保水分充分析出,不仅有利于观察判断主沟的工作情况,而且有利于延长主沟寿命。

1.2 规范放残铁管理防止主沟料氧化

如果主沟停用时间在12h以内,不对主沟进行放残铁操作,必须加覆盖剂保温。主沟大于25时停用必须放残铁后处理干净主沟内残渣,并用保温剂、煤气火进行保温。

1.3 实行主沟检查制度与破损判断标准

主沟使用30天后加强对落铁点、大井、小井、大闸等项目进行目测检查确认,每班对沟底、沟壁进行经外测温仪进行测量并形成记录台帐,接近浇注周期时,每班检查2-3次。

当工作层厚度要大于200mm,大闸底部高于小井150mm左右,测温大于200℃,对液面以下的损坏情况则根据目测和实测以及通铁量、工作时间来综合判断,同时准备物料,工器具,随时组织套浇。

2 铁口泥套耐材质量和日常制作维护的改进

2.1 铁口泥套耐材质量改进

龙钢高炉开炉初期铁口维护制度,要求铁口泥套每4天修补一次,但随着高炉强化程度提高,铁口泥套冲刷程度加剧,修补频次由原来的每周一次增加为三次,随后选用具有高强度、抗机械碰撞、抗高温、抗渣铁冲刷、侵蚀的溶胶刚玉碳化硅浇注料,修补时间达到60天以上。

2.2 铁口泥套的快速修补

(1)卸掉旧护板后,用风镐或短钎子抠除残旧渣铁料及旧泥套,抠进深度以不触及铁口异形砖为准;同时用压缩空气吹扫干净杂物。

(2)1280m³高炉带好护板后,用泥炮压住护板并做出比密封环大于20mm的记号后退炮,然后割除记号内的钢板,填充泥套料后用泥炮压实铁口料,如过深继续填充泥套料再压直至达到深度要求后,不退炮用煤气火烘烤(烘烤时间大于10分钟);

(3)1800m³高炉通过对铁口护板的改进,将搅拌好泥套浇注料,从护板上方的开口处往内填充并振实(料的湿度要合适),边装料边震动增加料的密度,填满后用煤气火在外烘烤半小时(待料变硬但不能过干)卸掉铁口的薄钢板,再用泥炮压出泥套深度要求(密封面离保护板﹥10cm)。各炉大班长负责本炉每周重新制作两个铁口泥套,制作泥套时,人必须站在防护盖板上。

3 炉前铁口操作的技术进步

铁口是高炉稳定、长寿中的关键一环,又是最薄弱的一环,按时出尽渣铁,维护好铁口极为重要,因此针对不同高炉,不同炉况,制定不同的操作制度,使铁口合格率,出铁正点率大大提高。

3.1 开铁口操作

根据不同铁口深度选用¢45mm、¢55mm、¢60mm的钻头的直径和不同钻入深度,然后用六角钢钻开铁口,一方面有效降低钻杆使用量,节约生产成本,另一方面而有效地避免了开口时盲目操作而开口延时或者开口后跑大流、涌焦等炉前操作事故的发生。

3.2 严禁潮铁口出铁

潮铁口出铁时,破坏铁口通道、泥套,损坏炉前设备,造成环境污染,炉前规定出铁时,铁口前必须钻至铁口深度的60-70%,后用煤气进行烘烤10分钟,然后进行开口操作,遇到潮泥时,严禁钻漏,直至烤干潮泥后再出铁。

3.3 推行间歇打泥操作法

因为龙钢大高炉炉前操作经验欠缺,铁口深度稳定性差,炉前堵口时冒泥现象严重,一方面改善炮泥质量,另一方面从炉前操作入手推行间歇性打泥操作法。堵口时,先将打泥量的2/3推入铁口,泥炮停留在原位置,并保持压力。一段时间后,再将剩余的泥量打完。通过间歇性打泥使炮泥在铁口孔道内进一步压实,充填泥包中出现的裂缝,降低泥包孔隙度。炉前铁口泥芯断层情况基本得到遏制,高炉铁口深度满足工艺要求。

3.4 规范控制铁口打泥量

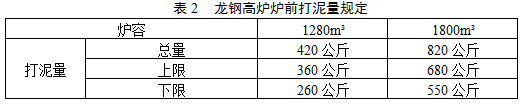

龙钢高炉打泥量遵循“铁口深度正常,开口时铁口堵泥润而不湿、实而不硬”的原则。通过规范控制打泥量,炉前开铁口操作时铁口难开、黄烟,喷射“火箭炮”现象等基本杜绝。

4 建立特殊炉况下的出铁管理

龙钢高炉炉前实行双铁口交替出铁制度,在铁沟浇筑过程中单铁口放铁时,易发生铁口涌焦,泥套破损等情况,影响高炉炉况运行,建立特殊炉况的出铁管理制度。

(1)单铁口出铁时通过调整炮泥配方,使其具有快干、速硬、快速烧结特点

(2)尽量减少开口机振打、烧铁口、焖炮等不利于铁口通道稳定的操作。

(3)控制好退炮时间。要求堵口后25min退炮。当铁口过浅时减泥稳定深度后适当加泥使铁口达标、堵口跑泥或打不进时可延长退炮5~10分min。

(4)新浇注主沟通铁量要大于200t,否则单铁口连出,防止撇渣器冻结。

5 开炉首次出铁创新

高炉开炉过程中炉前出铁的顺利程度,直接影响高炉炉恢复进程及达产达效时间,龙钢炼铁技术人员自主设计制作一种结构简单、便于操作的开铁口装置,利用此装置向炉内通往氧气、压缩空气提高炉缸热量,另一方面需出铁时,打开装置前端阀门,铁水顺就顺利流出,并在7次开炉过程使用,安全可靠实用,大大降低开炉过程中炉前劳动强度。

5.1 具体操作

(1)开炉前将此装置预埋到铁口通道

(2) 高炉送风前先打开开铁口装置压缩空气、氧气阀门,通往炉内,然后根据炉内风压恢复进程,调节压缩空气、氧气压力,保证大于炉内压力80KPa。

(3)达到出铁条件后,操作人员先打开DN65球阀,然后关闭空压和氧气。使聚集在铁口通道周围的铁水在炉内压力作用下自动流出。铁水流出后,将装置撤离铁口区域。

5.2 操作安全要求

(1) 新高炉开炉炉前首次开铁口装置的操作实施,必须保证气源压力的稳定性和可靠性,应提前与气体调度联系确认,保障气体供应连续性和稳定性。

(2)制作开铁口装置使用钢管必须采用不锈钢厚壁管,以满足高炉送风后能承受炉内高温不变形。

(3) 通入空压的目的是保证铁口通道正压,使铁口通道畅通。出铁时在炉内物料及高炉送风风压的压力下,熔化的渣铁从铁口通道流出。

(4) 开铁口装置通入空压压力大于高炉送风压力80kap以上

6 结语

龙钢高炉炉前技术人员不断对炉前设备和炉前操作进行技术革新,保证了高炉及时出净渣铁,保持了炉缸良好的工作状态,为高炉的稳定生产打下了良好的基础。

(1)通过对炉前设备的掌握和改进,提高了炉前设备的可靠性,大幅降低了工人的劳动强度,提高了工作效率,炉前作业环境有明显改变,同时为节能降耗做出了贡献。

(2)通过规范炉前的操作,实行炉前作业标准化,使得铁口工作状态更加稳定,为高炉生产的稳定顺行创造了条件。

7 参考文献

[1]周传典. 高炉炼铁生产技术手册. 北京冶金工业出版社, 2002版.

[2]张龙来. 宝钢高炉炉前作业技术进步[J]炼铁,2005,﹙S1﹚.

[3]伏龙. 马钢炼铁系统技术进步[J]安徽冶金职业技术学院学报,2004,﹙03﹚.

[4]由文泉. 实用高炉炼铁技术[M]北京冶金工业出版社, 2002年版.

(责任编辑:zgltw)