-

摘 要 以北海诚德公司1320mm热轧不锈钢连续热退火酸洗线生产线为例, 介绍不锈钢退火酸洗的生产工艺、设备,并对该生产线的主要特点予以阐述。

关键词 不锈钢 退火 酸洗

1 前言

近年来,为了降低加工成本,提高产量与质量、提高能源利用效率、保护环境,我国不锈钢带钢生产厂家纷纷采用先进的退火酸洗技术和设备,以改建或扩建退火酸洗处理线。本文介绍北海诚德公司热轧带钢的连续退火酸洗生产线的工艺特点和主要设备。

2 连续热退火酸洗工艺流程

不锈钢热轧黑皮卷由行车将其吊运至鞍座上,再由钢卷小车将其装入开卷机上。开卷机有2台,一台在进行生产时,另外一台负责开卷作业,把头部矫直送到等待位置。等待与另外一个开卷机上的钢卷的尾部进行焊接,焊接完成后的钢卷就进行充套;活套的储存量是为了提供入口换卷、送料、带钢焊接的需要量,保证机组连线运行。带钢从入口活套出来后进入退火炉,根据不同钢种的退火工艺对钢卷进行预热,加热,均热从而来完成带钢退火工艺。冷却(分别进入空冷和水冷)待带钢冷却到80度以下时,进入干燥段,采用热空气进行干燥;然后经过破鳞机和抛丸机进行机械除鳞后,再经酸洗(酸洗为硫酸酸洗与硝酸+氢氟酸混酸酸洗相结合)、在酸洗段配备了4组刷洗(1、2组刷洗是带研磨性的刷辊,3、4组是尼龙刷辊)钢带酸洗完成后进入最终清洗,再进行带钢边吹烘干然后进入出口活套;出口活套储存的带钢是为了满足出口带钢表面检查、剪切、卸卷或者短时间停止的需要,从而来保证机组的连续运行。带钢从出口活套出来后经品质检查台,到出口剪切、分卷、卸卷和打包后送入成品白卷仓库。连续热退火酸洗工艺流程图如下:

3 机组技术参数

机组出入口速度:120m/min

工艺速度:60m/min

炉子TV值:160m/min * mm

钢卷内径:入口760mm,出口610mm

钢卷外径:2200mm

钢卷重量:24吨

带钢宽度:700~1300mm

带钢厚度:2.0~6.0 mm

带钢材质:不锈钢200系、300系

基础传动方向:右传动

4 机组设计产量

机组设计产量为50万吨/年。

5 生产线的特点

该生产线综合了国内外不锈钢带材生产领域先进的退火酸洗工艺及设备,以保证生产顺畅、合理、高效。

6 各段工艺及主要设备组成

6.1 入口段

为了确保全线连续生产,尽量减少全线的停机,入口用两个开卷机供料,一用另一在备用,入口操作人员必须提前把做的卷安排列好找出并按号依序吊到储备鞍座上便于上卷,保持正常有序的供卷。

主要设备组成:1#钢卷小车和4个钢卷储存鞍座,包括钢卷对中系统;1#外伸轴承;1#开卷机;1#钢卷对中控制(CPC);1#开卷刀;1#夹送辊装置;1#矫直机;1#侧导;1#辅助夹送辊装置;带有切废清除系统的1#横切剪;皮带传送器;2#钢卷小车,带有4个钢卷储存鞍座;2#外伸轴承;2#开卷机;2#钢卷对中控制(CPC);2#开卷刀;2#夹送辊装置;2#矫直机;2#侧导;2#辅助夹送辊装置;带有切废清除系统的2#横切剪系统;3、4#侧导。

6.2 焊机段

为不锈钢板带的连续生产线卷板接头工序专用焊机,它是不锈钢带卷板表面处理线上的一个重要设备。焊机采用先进的电气控制系统和两刃剪的液压传动系统。

主要设备组成:入口夹钳;出口夹钳;剪切锁紧装置;双刃铡刀式剪切机;合金铜垫及升降装置;SP500(MIG)氩气保护焊焊接电源及送丝机;焊接小车及传动装置;C型架剪切机小车;入、出口对中平台及挑套装置;刨光机及冲信号孔组成;气动系统;润滑系统;电气控制系统;

6.3 退火段

退火炉为水平悬索式连续退火炉,以天然气为燃料,为使工作效率最高采用连续隧道型。退火段分为预热区,明火加热区,水冷初冷区,水冷终冷区,干燥段 ,附带支撑辊。用途为热轧不锈钢退火处理,再结晶 软化;碳化物的固溶;去鳞性的改善;在于δ-铁素体分解。将组织偏离平衡状态的钢加热到适当的温度,保温一定的时间然后缓慢冷却以获得接近平衡状态的热处理工艺.即把钢加热到临界点Ac1以上或以下的一定温度,保温一段时间,随后在炉中或埋入炉中或导热性较差的介质中,使其缓慢冷却以获得接近平衡状态的稳定的组织。技术性能如下:

处理钢种:热轧AISI200,300系列。

带钢规格:厚度:2~6mm,最大宽度:1320mm。

最大线速度:60m/min。

炉子产量:118t/h 。

TV值:160mm.mpmin。

炉子长度:全长:150000mm净宽:2030mm。

入口冷却段:2700mm。

辐射预热段:37000mm。

炉子1,2,3室:3X23220 mm。

空冷:5010mm

水冷1~5段:5X5010mm。

挤干辊:1050mm。

烘干机:3600mm。

燃料:天然气。

燃料热值:33.84 MJ/Nm3。

燃料消耗量:5220 Nm3/h。

助燃空气:预热温度400℃。

退火温度:1080℃(板温)。

炉膛最高温度:1300℃。

正常操作最高温度1250℃。

带钢出烘干机温度:≤80℃。

燃烧条件,含氧量在3—6%。炉压为微正压(约2daPa)

烧嘴数量90个。

烧嘴分布:1#、2#加热室各分为两个区,每个区15个烧嘴;3#加热室分为3个区,每个区10个烧嘴。

炉子段张力范围:6~8N/m2。

主要设备组成:入口冷却段;辐射预热段;带换热器的排烟系统;余热锅炉;加热室;圆盘换辊器;冷却段;排烟系统;挤干辊及烘干装置;

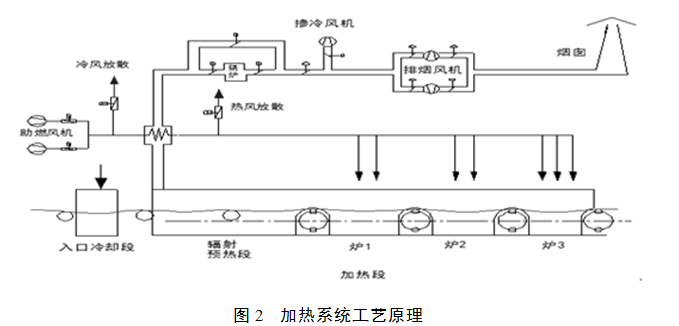

加热系统工艺:

6.4 破鳞机/抛丸机:

破鳞机与抛丸机联合使用,有效进行酸洗前除鳞,减少了喷丸机的负荷。同时,由于带钢绕着小直径工作辊弯曲的作用,在入口、出口辊式张紧装置上产生很大的张力导致有效地破鳞,使得材料比较平直地进入抛丸机和酸洗段,从而保证这些后续的除鳞设备正常、有效地作业。抛丸机有四台酸洗前的破鳞处理有两种方法:破鳞辊处理和喷丸处理。由于不锈钢的铁鳞中含有与基体结合更为紧密的氧化铬,因而酸洗困难。因此,为提高酸洗效果,必须在酸洗之前进行破鳞处理(简称预处理)。本机在带钢2mmx1320mm能够保持带钢速度60m/min通过,不锈钢带的抛丸处理,打击其表面的大部分氧化皮,为下一步酸洗工艺提供便利条件。该机是钢带退火酸洗生产线的重要组成部分,安装在破鳞机后面、酸洗段的前面。

机组主要设备:

No.3张紧辊;破鳞机;No.4张紧辊;No.2张力计;抛丸机;No.2;No.3转向辊;No.5纠偏辊;No.4转向辊;No.3张力计。

6.5 酸洗段

酸洗段的整段工艺流程:

预清洗→H2SO4(硫酸)槽→清洗→1#/2#刷洗→清洗→1#混酸槽→2#混酸槽→3#混酸槽→清洗→3#/4#刷洗→最终清洗→边吹→热风干燥(烘干)。

酸洗线的工艺部分主要包括以下处理阶段:

化学酸洗段--刷洗段--清洗段--干燥段。

酸洗工艺分成两段:硫酸酸洗和混酸酸洗。

在不锈钢的轧制和退火过程中,在钢带表面会形成一层氧化铁皮或氧化物层.这层氧化铁皮包括铬铁氧化物,铁氧化物和其它合金元素的氧化物.其混合物的比例取决于钢的成分,退火条件(温度,加热时间和气氛)和其它参数。

这种氧化铁皮中的金属氧化物大部分是以尖晶石的形式存在的,它特别难在酸中溶解。另外,有些情况下,在这种氧化铁皮下面会形成一定成分和厚度的铬区。为了能够保证钢带表面的性能,钢带表面的铬含量一定要与钢带内部的铬含量相一致。要通过使用不同溶液多阶段酸洗去除钢带表面的氧化铁皮以及贫铬区。

第一阶段酸洗:化学酸洗(硫酸)

如前所述,氧化铁皮中的一部分包括铁基氧化物,这些氧化物通过化学工艺可以有效被去除。酸洗是在硫酸溶液中完成的。

在H2SO4中进行的化学酸洗在钢带表面上引起了一系列化学反应。

Fe3O4+4H2SO4=Fe2(SO4)3+FeSO4+4H2O

3CrO3+4H2SO4=Cr2(SO)4=CrSO4+H2O+21/2O2

NiO+H2SO4=NiSO4+H2O

氧化铁皮的成分例如被溶解,如下:

Fe2O3¬¬— 6e-- = 2Fe3+ + 3/2O2

Cr2O3 — 6e-- = 2Cr3+ + 3/2O2

NiO — 2e-- = Ni2+ + 1/2O2

不锈钢钢带的硫酸酸洗由于酸消耗低,排气净化简单,酸洗速度快,可以经济地和对环境保护有利地去除铁基氧化物。

在硫酸酸洗后,使用刷洗机对钢带表面进行清冼,这样可以去除氧化铁皮残余物。

第二酸洗段:混酸酸洗

在酸洗段第一阶段的处理过程中,部分氧化铁皮被去除。剩余的氧化铁皮包括Fe-Cr-Ni混合氧化物。

通常使用硝酸和氢氟酸的混酸去除这些混合氧化物,也可以去除贫铬区。

由于钢带酸洗要求的高质量,混酸酸洗过程分两个阶段进行。在最后一个酸洗槽,最后的氧化物被去除。同时使钢带表面变光滑,这使得钢带通过具有强氧化性的硝酸后可以获得高酸冼质量。氢氟酸可以把这些金属离子转变为稳定的金属氟化物。除了金属离子,还会产生氮的氧化物和水。

硫酸酸洗段设备组成:

槽体:槽体材质PPH,长度2×20米,槽体为浅槽结构。

槽盖:材质PPH,有液压提升装置,可自动开启关闭。

挤干辊:Φ255×1870mm,钢辊衬耐酸橡胶厚20mm;带轴承和轴承座4组,每组2根。上辊可由气缸快速打开。每组一套支架。两端有PPH侧盖密封。

喷管:一组,材质PPH,可方便拆卸更换。

气动阀站:1套。

液压阀站:1套。

循环系统:

循环罐:2台,容积40m3/台,材质:PPH/CS,立式锥底形式,下部由钢结构支撑。

循环泵:3台,叶轮材质PVDF

流量200m3/h,扬程30米。

换热器:2台,材质浸渍酚醛石墨,块孔式结构。

废硫酸罐:1台,材质:PPH/CS,容积40m3/h,立式锥底形式,下部由钢结构支撑。

废硫酸泵:2台,叶轮材质PVDF

流量40m3/h,扬程30米。

阀门及管路:1套,上酸管路材质PVDF, 回酸管路材质PPH。

现场仪表:1套。

混酸酸洗段设备组成:

槽体:4台,槽体材质PPH,每台长度20米,槽体为浅槽结构。

槽盖:材质PPH,有液压提升装置,可自动开启关闭。

挤干辊:Φ255×1870mm,钢辊衬耐酸橡胶厚20mm;带轴承和轴承座。

气动阀站:1套。

液压阀站:1套。

循环系统:

循环罐:4台,容积40m3/台,材质:PPH/CS,立式锥底形式,下部由钢结构支撑。

循环泵:6台

流量200m3/h,扬程30米,材质PPH

石墨换热器:4台,材质浸渍四氟石墨。

废混酸罐:1台,材质:PPH/CS,容积40m3,立式锥底形式,下部由钢结构支撑。

废混酸泵:2台

流量40m3/h,扬程30米,材质PPH

制冷机及配套设施:2套,水量80m3/1套,水温6~12℃。

阀门及管路:1套。

现场仪表:1套。

酸洗段机组主要设备:

酸洗段;No.6纠偏辊;No.5张紧辊;出口活套;No.7纠偏辊;No.8纠偏辊;

No.6张紧辊。

6.6 出口段

出口段工艺流程:出口钢卷小车开到钢卷正中间位置上升,升至小车支撑辊与钢卷相切的位置→待出口段停稳,EPC打到手动→卸张→压下No.5辅助夹送辊和带有传送台板的No.1转向辊→点动带钢焊缝到No.3横切剪处→No.3横切剪→甩尾→抬起输送台→卷取尾部到小车支撑辊处→卷筒收缩→钢卷小车稍微上升一点小车开出(注:小车开出时一定要看带钢头部是否与钳口卡住防拉出带钢成喇叭口)→同步点动No.5辅助夹送辊送出焊缝位置→剪除焊缝→压下输送台→送料→打开带有传送台板的No.1转向辊→抬起导板台→钳口复位→EPC打到对中状态→带钢头部过传送台板的No. 1转向辊后再压下带有传送台板的No. 1转向辊→带钢头部送入卷筒钳口后→膨胀卷筒→EPC打到自动状态→下导板台→同步点动卷取一圈包过卷筒(防建张把头部蹦脱落钳口)→建张→运行→打开No. 5辅助夹送辊和带有传送台板的No. 1转向辊→称重→打包→贴卡→钢卷小车开回→完成卸卷。

出口段机组主要设备:

水平检查台、6#转向辊、No.5辅助夹送辊装置

带有切废清除装置的No.3横切剪;带有传送台板的No.1转向辊装置;出口No.1带钢对中控制(CPC);No.1卷取机;No.3外伸轴承;带有4个钢卷储存鞍座的No.3钢卷小车;No.1钢卷称重系统;No.1钢卷打捆装置。

6.7 环保

不锈钢退火酸洗生产线会产生大量的废酸、废水与废气。废水主要来自酸洗段刷洗水、湿式破鳞机的补充水和冷却段排出水。废酸来自硫酸酸洗系统和混酸酸洗系统。废水通过装备有水力旋流器的铁鳞沉淀池和以砂作为媒介的滤清池处理后循环利用。废酸则分别收集入各自储槽,通过中和、絮凝、过滤、滤清处理工艺使之达到排放要求。硫酸酸洗槽、刷洗槽、混酸酸洗槽、清洗槽顶盖均装有排雾管道,经安装到车间外的风机将所有酸雾回收。硫酸酸雾经过 SOX 处理系统,喷水吸收。混酸酸雾通过 NOX 系统,采用碱液喷射和 SCR 催化法回收。经过处理后的气体达标排放。

7 结语

该生产线采用了成熟的生产工艺,并在退火炉热回收装置、冷却段工艺、酸洗工艺与酸回收方面都有所创新。整条作业线过程控制采用了集散式自动控制系统,实现质量、产量、能源节约和环境保护的高效运行。

8 参考文献

[1]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998年

[2]李登超主编化学工业出版社,2008年

(责任编辑:zgltw)