-

摘 要 主要介绍汉钢1号高炉首次全焦开炉前后的准备过程和恢复经过,认为1080m³高炉在全风全焦开炉时点火风量比0.81m³/m³合适,出铁时风量比应大于1.0 m³/m³为好;装料制度选择保持中心和边缘两条煤气通路有利于炉况顺行。

关键词 全焦 开炉 风量比 装料制度

Reason analysis of keshao of configuration No.1 furnace

Zhong-yong,Cao

( shangang group, configuration company, Shaanxi mian ,724200)

Abstract: No. 1 blast furnace of han steel are introduced for the first time the whole preparation process and recovery of coke furnace before and after, think 1080 m³after the blast furnace in all wind burn when blow-in ignition air volume ratio after 0.81 m³/ m³ after appropriate, air volume ratio should be greater than 1.0 m³/ m³ at the time of the iron after/m after as well; Choose to keep charging system center and edge of two gas pathway is advantageous to the furnace condition along the line.

Key:Burn; Furnace; Air volume ratio; Charging system

1 引言

汉钢1号1080m³高炉因冷却壁破损于2016年9月28日下午18:30分降料面停炉并准备修复冷却壁和喷涂造衬,10月25日凌晨点火送风,期间26天经历了凉炉、扒炉、造衬、烘炉、开炉整个过程。开炉时首次采用全焦开炉技术,全风恢复炉况,历经4天恢复,炉况基本好转,为今后全焦开炉积累了宝贵经验,具体介绍如下。

2 开炉前期准备工作

2.1 前期准备工作

(1)安装皮带拔焦。由于本次降料面停炉喷涂造衬、扒炉、烘炉时间有限,实际扒炉时间不足一周。扒炉时为了节省时间在风口内安装了皮带运输机,拔焦到风口以下0.5米进行喷涂造衬。

(2)清理炉缸。10月18日造衬完毕后,为了便于烘炉时从铁口向炉内安装导风管,将东铁口一侧炉缸清除至铁口位置。

(3)缩风口烘炉。清理完东侧炉缸后将20个风口直径用PVC管和耐火泥缩小为75mm,并钻开东铁口在其孔道内预埋导风管。烘炉结束后,适当降低炉内温度后直接装料送风点火。

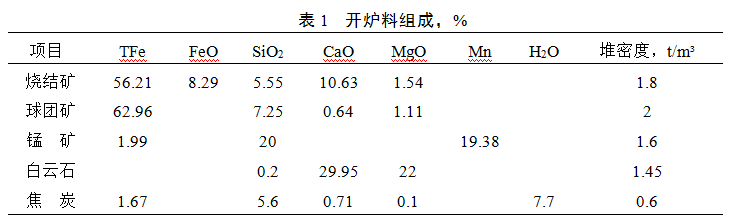

2.2 开炉料的选择

(1)焦炭。选择粒度大,冷态强度高,水分含量低的焦炭做开炉料,而对其热态性能要求一般。这是因为开炉料在装料过程中落差较大,机械强度太差的焦炭很容易在装料摔打过程中破碎而产生大量粉末,弱化了其冶金性能。

(2)烧结矿。对烧结矿的要求是具有较高的机械强度,不至于在装料过程中粉化。为了达到这一目标,可适当提高烧结矿中氧化亚铁含量,虽然降低了烧结矿的还原性但有利于提高其强度。

3 开炉过程

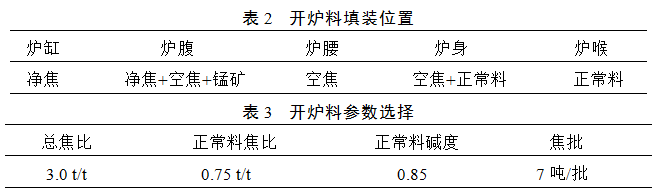

3.1 填料

在开炉料装入前科学计算了炉缸、炉腹、炉腰、炉身及炉喉各段体积,并依据炉料压缩率、堆比重等参数确定各段装入量,做到了精准装填。开炉的合理布料应从开炉填料开始,从加含铁炉料开始布料应创造两条煤气通路,以保证煤气流上升顺畅 [1]。就是把焦炭布到高炉边缘和中心,矿石布到焦炭带之间,形成边缘和中心两条煤气通道,避免矿石落入中心引起气流不畅或边缘过重,以促进高炉快速稳定顺行,这也是开炉时高炉工作者的一贯做法。含铁料的位置在炉身中上部,可确保得到充分加热和还原。正常料开始采用多环布料,料制为C827262524214 O72625242 ,两个班后根据炉况情况调整为C827262524214 O73625241,能够保证边缘和中心气流,炉况恢复过程基本无反复。

3.2 烘料

10月24日下午烘炉结束后直接带冷风装料和烘料,因烘炉时炉缸最高温度为600℃,为防止开炉料燃烧而采用带冷风装料。带冷风装料后一方面降低了炉缸温度抑制了焦炭复燃,减少了部分粉末,利于料柱透气性;另一方面开炉烘料温度不应低于130℃,全焦开炉只要烘料温度在300℃以内是能够保证开炉料安全,过低不利于炉料中水分的蒸发。因此前期送冷风适当降低炉缸温度至合理范围,随着装料的持续增加,炉料吸热导致炉内温度降低,应根据情况增加风温烘料,但不超过300℃,烘料风量控制为正常生产时的1/3,烘料时间约8小时。

3.3 送风点火

10月25日凌晨0:56高炉正式送风点火,点火温度700℃,风量880m³/min,半小时后各风口基本明亮。点火风量比0.81m³/m³,符合中型高炉点火风量比应在0.5 m³/ m³以上的要求。点火后14小时30分后出第一炉铁,出铁时实际风量比0.83m³/m³,渣铁排放时间30分钟,渣铁量不大。从点火到第一炉出铁这段时间始终风量不足1000m³/min,导致出铁风量比不足1.0m³/m³,这也是开炉第一炉渣铁量不大的原因之一,当然也与第一炉出铁时间偏短有关,计划第一炉出铁时间在点火后17小以后,但实际仅为14小时36分钟。而风量之所以未能快速增加的主要原因是炉缸尚存大量未清理的渣铁及焦炭混合物,炉缸不易接受风量有关,这也提示开炉前充分清理炉缸残留物的重要性。

3.4 炉况恢复要点

送风点火后炉料经过加热、升温、还原,约8-16小时为软熔带初步形成时期,恢复原则如下:

(1)软熔带形成初期为避免因透气性变差而影响加风进程或因炉况难行而减风,应确定适宜的加风速度。

(2)炉内矿焦分布合理,矿焦增加平缓,不宜大幅波动,视炉况恢复情况增加焦炭负荷,以利于炉缸残留物的熔化和炉内物料的加热还原。

(3)为加快恢复进程,刚开始可从铁口导风管向炉缸内富氧,促进炉内焦炭燃烧,铁口导风管拨出后尽量让煤气从铁口充分喷出,以利于充分加热炉缸焦炭。

(4)炉前准备。大沟和撇渣器用焦沫填充,上面覆盖河沙,渣铁量和流动性不足时放干渣;渣铁量充足时且流动性较好时可考虑过撇渣器。铁口角度由14°调整至10°,初期风量风压小,铁口应选择用大钻头开。

(5)缩风口全风点火开炉,总送风面积0.0883㎡,捅风口后应保持风速不低于200 m/s ,以利于保持中心气流通畅。

3.5 炉况恢复进程

第一阶段 炉况恢复阶段

10月25日送风后矿批19.5吨/批,焦炭负荷为2.6,料制为C827262524214 O72625242。捅全11号、12号风口;出铁5炉次,全部放至干渣坑。

10月26日继续增加至3.27。当天全部扩开20个风口,风量最高维持在2150 m³/min左右,风温逐步增加至1080℃,料制变为C827262524214 O73625241,适当加重边缘疏松中心。15:50开始喷煤,23点开始富氧,当天炉温由1.96%降至0.63%,期间顺利通过撇渣器,共出铁10炉次,炉况好转。

第二阶段 炉况稳定阶段

10月27日至28日继续扩矿批至30t,上负荷至3.49,增加风量至2350 m³/min,产量2646.84t,由于矿批增大煤气利用率显著提高,由26日的35.9%提高到46.2%。

第三阶段 指标改善阶段

10月29日至30日再次扩矿批至32.5t,上负荷至3.61,维持风量2400 m³/min左右,同时高炉开始配加比例为5%的块矿。全天煤比按130kg/t控制,富氧增加至3500m³/min,富氧率1.9%,日产量突破3000t。期间调整料制为C827262524213 O73635242,炉况基本稳定顺行,至此炉况恢复结束。

4 结语

李国安、刘云彩等炼铁专家曾鼓励高炉工作者采用全焦开炉。汉钢炼铁工作者首次在1080m³高炉采用全风全焦开炉,总结认为汉钢1号高炉全焦开炉炉料选择合理,开炉时点火风量比0.81m³/m³比较合适。含铁料的填料位置和装料制度选择得当,保持中心和边缘两条煤气通路,炉况恢复进程较快。

5 参考文献

[1]刘云彩.高炉开炉的几个问题[J].炼铁,2014,33(2):2.

(责任编辑:zgltw)