摘 要 对金鼎钢铁1080m³高炉合理使用原燃料降本、提产进行了分析。结果表明:在中小高炉,合理搭配原燃料结构,不仅能较大限度的降低原燃料成本,而且通过技改和操作参数的改善,也能实现高产低耗,达到利用系数4.0t/(m³·d)的较好指标。 关键词 原燃料 合理搭配 降本 高产

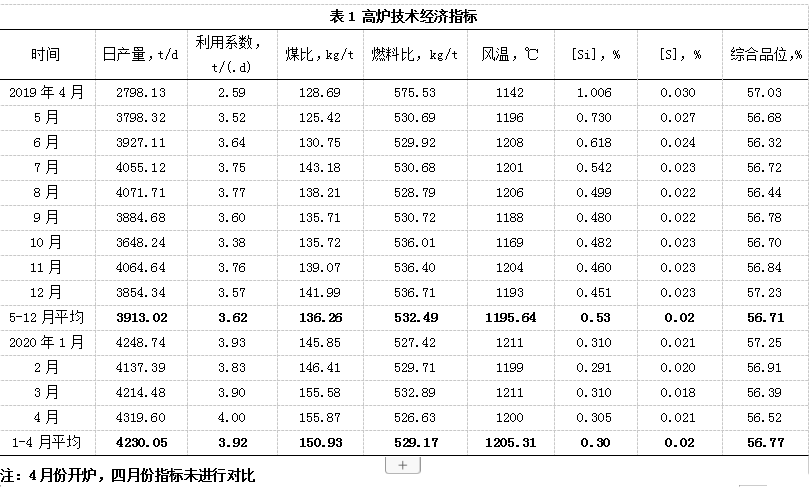

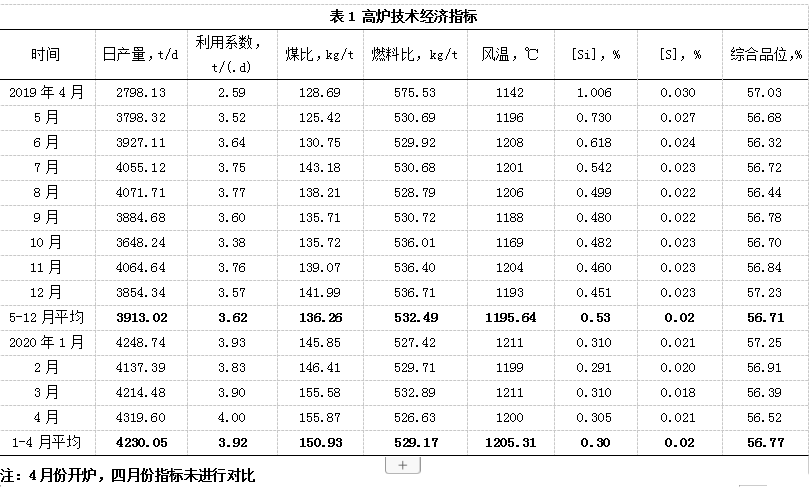

1 前言 金鼎钢铁3#高炉炉容为1080m³,月度平均日产量4320t/d,利用系数4.0t/(m³·d)。风口20个,2个铁口,采用碳砖-陶瓷杯复合炉缸炉底结构;高炉配套BPRT同轴机组,AV63-15鼓风机,排气压力0.49Mpa,设计流量3600Nm³/min;采用HYWZ-1080(河北华远)无钟炉顶,炉顶压力设计≤0.25Mpa,料罐容积26.5m³,炉喉直径φ6000mm;采用2台315kw电机带动的卷扬上料,料车容积9m³;3座卡鲁金式热风炉,炉容蓄热面积184m²/m³;煤气除尘采用重力除尘器+旋风除尘器+12个箱体的布袋除尘器+1个均压放散煤气回收箱体,实现了煤气的最大化回收与净化;冷却系统采用软水,并配备高压和常压柴油机泵各一台。 高炉原料供应由178m²烧结机和11.7m²竖炉提供,料场由12座直径20米,高度20米的仓筒组成,有8个贮仓贮存焦炭,3个贮仓贮存烧结,1个贮仓贮存球团等,每仓有效容积4500m³,可有效容纳焦炭2万吨,烧结矿1.5万吨,球团或块矿1.9万吨。在市场冲击下,降本成为主旋律。炼铁通过合理搭配原料,适当降低品位前提下大幅度降低原燃料成本,技改和优化操作,提高烧结矿、球团产量和质量;燃料上通过增加高硫焦、二级水熄焦的搭配,以及煤比的提升,降低燃料成本。通过“124”操作模式[1]——即:“一低两大四提高 (低硅冶炼,扩大矿批、大角度,高风压、高顶压、高富氧、高煤比)”,提高入炉风量、氧量、煤量,达到高炉提产降本目的。高炉产量消耗等工艺指标见表1。

2 原料质量调控 2.1 烧结矿生产 2.1.1 烧结矿配料 烧结矿采用高品位、中品位、低品位搭配使用,优化配料结构:使用高品位南非PMC、秘鲁粉代替巴粉,并减少高品位矿粉比例;使用金布巴粉、麦克粉代替PB粉,增加超特粉、阿特拉斯、FMG混合粉、印度粗粉等低品位矿粉用量。

将蒸汽通入泥浆池和一混、二混的配水中,提高水温,料温从25℃提高到68℃。烟气烧结技术,将一部分烟气引入烧结机台车面,提高了参与燃烧的空气温度,提高垂直燃烧速度。

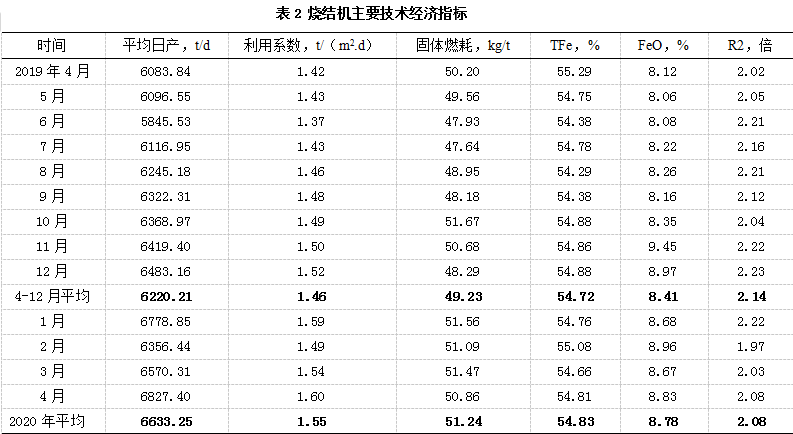

2.1.3 厚料层烧结 厚料层烧结是提高烧结矿强度,改善粒度组成,降低燃耗的重要手段。以前混合料水份基本维持在9%以上,料层最高680mm,固体燃耗达到了60kg/t,高炉槽下5-10mm粒度长期在30%左右。通过技改,混合料水份控制在7%-8%,<3mm燃料破碎粒度由75%以上降低到70-75%,加密疏料器。烧结机圆辊两端沿台车栏板加装挡料装置,烧结机料层680mm提高到750mm,并逐步提高到800mm,槽下5-10mm粒度降低到≤28.3%,固体燃料降低到<54.2kg/t。

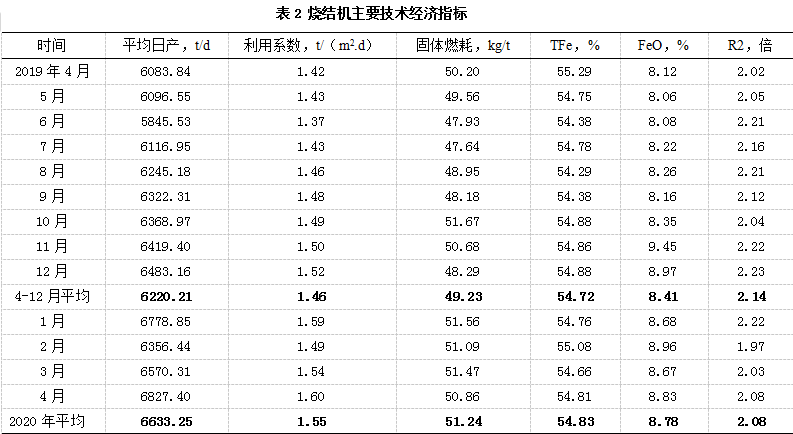

2.1.4 稳定杂料配比 杂料:是生产过程中的的回收料,如环境除尘灰、白灰炉除尘灰、污泥、钢渣粉等。因为含铁量、硅、钙、水份等差别很大,使用过程中对烧结矿TFe、R2造成波动。制作混匀机,将水份大的炼钢污泥与除尘灰等用铲车按一定比例掺匀,中和水份后,装入混匀机混匀,形成成份稳定,粒度均匀的混匀料,搭配使用;仪表工配合岗位工每4小时跑盘,检修校称,提高上料准确率,烧结矿的TFe、R等质量稳定率从85.78%提高到93.95%。烧结机产量、质量指标见表2。

2.2 球团矿生产 2.2.1 球团矿配料 竖炉主料是地方精粉,资源不足时,使用少量智利精粉,为降本,目前增加智利精粉配比13%。

2.2.2 竖炉技改提产 抬高冷风口标高、增大导风墙风口、增加喷火口数量、调整烘干床角度以扩大烘干面积、改造造球圆盘等,通过两次改造,球团产量由1733t/d提高2027再到2236t/d,日产量提高了500t/d。

2.3块矿使用 块矿使用的是罗伊山块矿代替一钢块矿。因水份和粉末较多,因此,在料场增加了滚筛筛分,筛分后,还按比例1:2掺入球团矿中,一同入仓、一同筛分、一同计量、一同入炉,以减少粉末入炉。

3 高炉提产降耗 3.1 提高烧结矿和球团比例 相比较炉料的性价比,烧结矿是最高的,因此提高烧结矿的比例,成为高炉的要务。在烧结机满负荷生产前提下,所能生产出的烧结矿最大化使用,不仅仅取决于烧结矿的数量,更取决于烧结矿的质量。在不限产的情况下,烧结矿的配比正常保持在74.6%.其次,自产球团矿性价比也高于块矿,在正常生产中,块矿的配比固定7%(实际消耗6.91%),其余用球团矿。

3.2 优化高炉燃料结构 3.2.1 焦炭的搭配使用 为降低成本同时,保障料柱透气性和长期稳定顺行,采用准一级焦+干熄焦+二级焦+高硫焦模式,混合上仓、入炉。随着高炉富氧量增加(8000m³/h提高到14000m³/h),高炉炉顶煤气温度不断降低(经常低于100℃,布袋压差达到5-9kpa)。为了防止布袋结露、保障BPRT正常运行,通过提高干熄焦比例10~15%提高到30~40%,水熄焦控制水份<9%;存放于钢板仓避免淋雨。高炉筛分的焦丁(>10mm)入炉,焦粉送烧结使用。

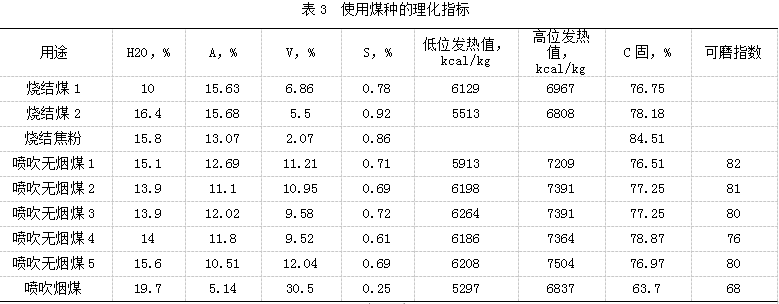

3.2.2 煤粉的使用 3.2.2.1 烧结用燃料 无烟煤为主,焦粉为辅。烧结用煤为山西洗精煤,由于水份大(10-18%)、煤泥多,破碎困难,所以掺入约30%焦粉。

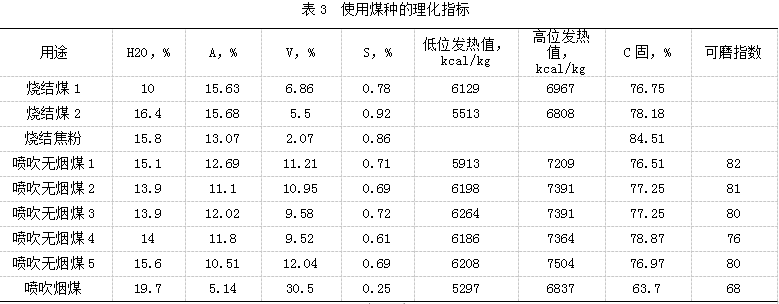

3.2.2.2 高炉喷吹用煤粉 高炉采用无烟煤搭配烟煤的方式,混合上煤、混合制粉、混合喷吹。混合煤粉控制挥发份为≤20%。见表3。通过试用不同厂家和产地的煤粉,寻求适合我厂安全性和性价比最高的燃料使用模式。

3.3 高炉提冶强操作 3.3.1 优化风机提风量 高炉入炉品位降低,势必影响高炉产能发挥,通过提高风量提产是首选。利用检修机会,将AV63-14风机加装一级动、静叶片,即改造成为AV63-15,在其他结构不变的情况下,风压提高了30kpa,风量提高了200m3/m。加固上密漏点后,炉顶压力200kpa提高到230kpa;风压380kpa提高到410kpa,实现全风冶炼。

3.3.2 增加富氧量 富氧是提产最快速的捷径,提高富氧量,能达到提高冶强和理论燃烧温度,提高煤气利用率的目的。高炉富吸附氧7000m³/h,高压氧7000m³/h,理论燃烧温度2320℃,为提高煤比创造条件。富氧率的提升,导致吨铁煤气量的下降,炉顶温度很难保障在>110℃,采取的直接有效的措施就是减少风箱冷却、降低发电量,提高烧结矿料温35℃提高到69℃。

3.3.3 优化上料制度 随着高炉风量氧量的增加,高炉冶炼强度升高,出现料速过快甚至气流不稳定现象。在上部装料制度上,采用扩大矿批(36t提高到44.6t)、大角度+拉大布料矩阵(O 29327(4)25(3),C 30(2)28(2)26(2)24(2)20(2)调整为O 30(3)29(3)27(2)25(2),C 31(2)29(2)27(2)25(2)23(2)18(2))。本高炉溜槽长度为2800mm,测碰撞点,31°布料,料线2米就打到钢砖。平坦型布料方式引导出平坦型气流分布,加中心焦炭引导中心气流强劲有力,边缘气流可见、受控,煤气利用率提高2%,燃料比536kg/t降低到526kg/t(见表1)。

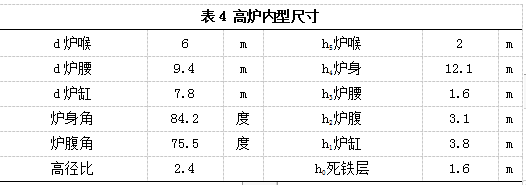

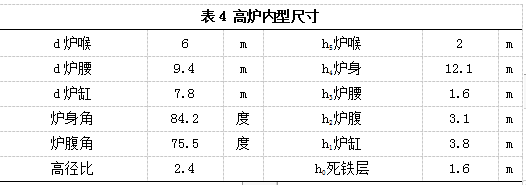

3.3.4 控制合理操作炉型 高炉内型合理与否直接影响高炉冶炼过程,炉型设计合理是获得良好技术指标、保证高炉稳定顺性的基础。设计炉型尺寸见表4。

北京科技大学钢铁冶金新技术国家重点实验室最新研究表明,减小炉腹角可以抑制炉腹内边缘气流发展,当炉腹角从79°减小到74°时,其炉腹内边缘煤气流速可以减小到1/2左右,对边缘气流影响主要集中在炉腹下2/3区域,其最大影响部位位于炉腹中部,建议大型高炉炉腹角控制在74°左右,此时边缘气流的抑制更有利于高炉的长寿和煤气利用率的提高。当然,炉腹角的减小需要提高精料水平,不能牺牲高炉顺行条件[2]。常因环保限产而搭配落地烧结矿,高炉炉腹角设计为75.5°。根据研究理论,增大等效炉腹角及增长风口,可改善炉腹角设计较大造成边缘气流发展的缺陷。为活跃炉缸,稳定渣皮形成,经过摸索和不断改进,风口小套采用下斜4°,长480mm,风口面积0.2024m2。实践证明:此送风系统目前证明是适应入炉品位较低、经常搭配落地烧结矿的原料条件。同时也证明:等效炉腹角影响程度更大,作用范围更广,而且随着风口的加长,最大边缘气流流速影响位置更靠近风口部位,风口常见损坏为风口小套上沿。

3.3.5 控制合理热制度和造渣制度 焦炭只有两个仓,四种焦炭同时入炉,如果不均匀搭配,会导致炉温大幅度波动,甚至炉凉。因此[Si]控制住0.35%±0.05,炉渣R2=1.15-1.20,以保障铁水质量和炉况稳定。在提产降本过程中,由于低品质矿石的使用,炉渣中Al2O3升高到16-17%,为保障脱硫效率和炉渣流动性,提高烧结矿的MgO=2.5-2.6%,控制炉渣中MgO/ Al2O3在0.6倍,二元碱度1.22±0.03倍,四元碱度1.05倍,[Si]=0.30%±0.05,铁水物理热>1480℃,降低炉渣黏度,提高炉渣稳定性和脱硫能力,确保一级品率([S]≤0.03%)86%以上。

3.3.6 及时出净渣铁 品位的降低、渣量的增加、风压的提升、产量的升高,对炉前出净渣铁提出新的考验。能否最大限度提产降耗,取决于铁口的工作状态。采取的措施有:(2)优化配罐,缩短铁间隔:从20.5分钟缩短到15.2分钟;(3)稳定铁口深度≥2600mm,杜绝潮铁口出铁;

3.3.7 净料入炉 筛网是保障净料入炉的关键,筛分速度控制是净料入炉的核心。因为设计缺陷,没有杂矿仓,烧结矿只有6个仓,为了确保筛净粉末,将振动筛从1640*2000改造成2000*2500的高效振动筛,筛分速度由50kg/s以上调整为38kg/s以下,烧结矿中<5mm占比<3%,为加风提产创造条件。

4 高炉提煤比操作 在燃料比不变的前提下,提高煤比是降本的有效措施。为了提高煤粉的置换率和喷吹量,进行了四个方面的技改。(1)混合喷吹,提高制粉能力和降低煤粉粒度。烟煤配比33%(见表3),为确保制粉系统安全运行,含氧量<6%目标,在烟气预热前提下,采用氮气密封并加装两处含氧量在线监测,并根据含氧量和烟气温度加入充氮气连锁装置。改造之后,实现了制粉的安全保障,同时提高了制粉能力15.2%,-200网目从69%提高到72%。(2)喷吹系统技改。改氮气压缩喷吹为流化床喷吹;喷吹管道由直角全部改为弧线输送,管道内径从φ100技改到φ125mm;炉台的分配器管道内径从φ25技改到φ32mm,喷吹支管从φ23改造为φ35 mm,支管的直角也全部改为弧度输送。受制于吹管尺寸,喷枪φ20mm未作调整,喷吹压力700kpa提高到780kpa,喷吹能力由25t/h提高到30t/h。(3)大富氧喷吹。富氧率提高1%,煤粉燃烧率提高1.5%,风口前理论燃烧温度升高45-50℃,可允许提高喷煤比12-20kg/t,煤气热值提高3.4%。在燃烧学理论上,要有1.15以上的过剩系数[3]。公司制氧能力不足,最大富氧量只有7000m3/h。为提高煤粉燃烧速度,增加了一条吸附氧装置,虽然纯度只有80%,事实证明,吸附氧7000m3/h的使用,助推了煤比的提升和燃料比的稳定。(4)高风温的使用。热风炉配套3座卡鲁金式热风炉,硅砖炉墙,13孔低蠕变高铝砖,炉容蓄热面积184㎡/m³。提高100℃风温,炉缸理论燃烧温度升高60-80℃,允许多喷30-40kg/t煤粉。为提高风温、降低煤气消耗,高炉采用自动优化烧炉系统,随着富氧的提升,煤气燃烧率提升,在外网煤气压力≥12kpa的保障下,全关混风大闸, 风温从1195℃提高到1205℃。经过一系列设备改造和技术革新,高炉产量从2019年平均3.62提升到4.0t/m3.d,燃料比536kg/t降低到526kg/t的前提下,实现了煤比从135kg/t提高到145kg/t,再提高到155kg/t。

5 总结 面对国内外钢铁市场行情严峻考验,对标国内中小型高炉,经济冶炼已经成为大势所趋。为保障企业生存空间,低品质矿石使用,优化烧结和球团工艺参数,为高炉提供稳定、合格的原料成为炼铁头等大事。高炉采用“124”操作模式——“一低两大四提高 ”(低硅冶炼,扩大矿批、大角度,高风压、高顶压、高富氧、高煤比),是提高产量、降低消耗和成本,实现高效、绿色发展的必然选择。(1)经济炉料的选择必须先算后买,在自身的设备装配能力的基础上,不断采取节能技改、热能循环利用、工艺参数改善等措施,实现设备产能发挥最大化、质量保障最大化、提产降本最大化。(2)高炉提产是一项综合管理水平的体现,不仅仅要设备满足提产的条件和基础,更需要对原燃料质量水平、高炉五大操作制度、设备管理水平全面提升。(3)燃料成本的降低,不仅要以保证高炉稳定顺行为前提,更要技改设备喷吹能力,在提高风温和富氧量的前提下,提高二级焦炭、高硫焦比例,尽量提高煤比。目前煤比还有一定空间,距离180kg/t以上的先进水平有较大差距。 6 参考文献 [1]杨晓韬,炼铁经济炉料综合冶炼技术[J].炼铁交流,2019,10(4):19 [2]左海滨,郭龙飞,王亚杰,郑劲,等.炉腹角和炉身角对高炉煤气分布的影响[J].钢铁,2018.2(2):25 [3]王维兴,提高我国炼铁喷煤比的意义及措施[]].炼铁交流2019,5(5):10

(责任编辑:zgltw) |