干熄焦焦炭烧损的原因及措施

时间:2024-07-05 06:50 来源:冶金焦化 作者:zgltw 点击:次

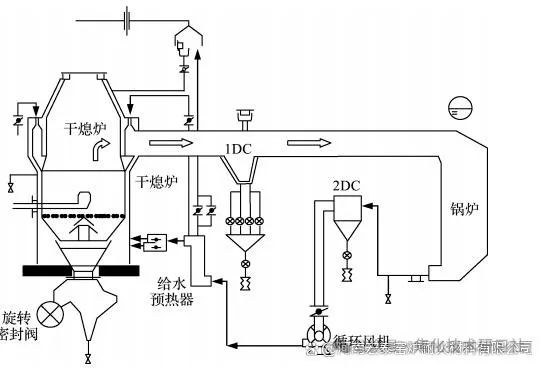

干熄焦是用以惰性气体为主的循环气体在密闭干熄炉内熄灭红焦的过程。在干熄焦的过程中,伴随着焦炭烧损,据初步估算大部分的干熄焦装置烧损率在3%~5%,甚至更高。因此,降低干熄焦焦炭烧损率,可提高干熄焦的经济性。 1 干熄焦工艺流程 干熄焦的工艺流程见图1。

图1 干熄焦本体工艺流程 红焦经电机车、提升机、装入装置装入干熄炉中,与逆流的以氮气为主的循环气体热交换,红焦被冷却至200 ℃以下,经旋转密封阀排出干熄炉至皮带上,送至焦仓。与红焦换热后的循环气体温度升至880~960 ℃,经一次除尘除去大颗粒粉尘后进入余热锅炉,在余热锅炉内与除氧水热交换,产生中温中压或高温高压的过热蒸汽,送去发电。与除氧水换热后循环气体温度降至160~180 ℃,经二次除尘进一步降低循环气体中颗粒物含量,再经循环风机加压后进入副省煤器,加热纯水至65 ℃左右,循环气体温度降至130 ℃以下,经鼓风装置送入干熄炉内循环熄灭红焦。 2 干熄焦焦炭烧损原因分析 2.1► 干熄焦焦炭烧损过程分析 2.1.1预存段焦炭的烧损 在干熄焦正常生产过程中,一方面预存段保持在微负压,导致炉口处吸入少量空气进入预存段,另一方面是在装焦过程中,炉盖打开,干熄炉内表面焦炭直接与空气接触。空气从炉口进入预存段,在风机吸力作用下,通过预存段的红焦在斜道处并入循环气体中。在这个过程中,红焦与空气中的氧气发生反应,氧气不足量,反应为: 2C+O2=2CO(1) 因此,炉口吸入的空气不但引起焦炭的烧损,还会使循环气体中CO升高。 2.1.2一次除尘焦粉的烧损 在干熄焦正常生产中,为保持循环气体中各主要组分浓度,通过空气导入孔导入空气,在循环风机吸力作用下,导入空气通过炉顶中栓进入环道而并入循环气体中。在一次除尘处,导入空气中的氧气与循环气体中的可燃组分发生反应: 2CO+O2=2CO2(2) 2H2+O2=2H2O (3) 由于在正常生产状况下,循环气体中的CO、H2浓度较小,氧气过量,在880~960 ℃的环境下,过量的氧气与一次除尘沉积的焦粉反应: 2C+O2=2CO (4) 2CO+O2=2CO2(5) 在反应中若焦粉少,空气过量,循环气体中CO含量少,CO2含量多;反之,一次除尘沉积焦粉多,空气不足,循环气体中CO含量多,CO2含量少。 2.1.3冷却段焦炭烧损 干熄炉出口至循环风机入口为负压段,若存在密封不严的状况,空气直接吸入循环系统,从而进入干熄炉,造成焦炭烧损,由于焦炭量大,为不完全燃烧,发生反应(1),使循环气体中CO含量偏高。 2.1.4碳溶反应 循环气体中含有一定量的CO2,一般含量在12%~16%,甚至达到20%以上。当循环气体进入干熄炉,穿过温度较高的焦炭层发生碳溶反应: CO2+C=2CO(6) 碳溶反应的发生,也是一种焦炭损失,同时使循环气体中CO浓度升高。 2.1.5水煤气反应 由于反应(3)的存在,使循环气体中含有一定量的水蒸汽。另外,锅炉、副省煤器等漏水也会使循环气体中含有大量水蒸汽。水蒸汽在随循环气体通过高温焦炭层时发生水煤气反应: H2O+C=H2+CO(7) 水煤气反应的发生,既造成了碳损失,又使循环气体中CO含量升高。 2.2► 干熄焦焦炭烧损的主要原因分析 2.2.1负压段泄漏 干熄焦焦炭烧损原因,首先考虑负压段泄漏,但负压段泄漏可造成循环气体氧含量升高,在正常生产时,循环气体中氧含量只有0.1%左右,因此负压段泄漏并不是焦炭烧损的主要原因。 2.2.2水煤气反应 正常焦炭挥发分析出的氢气量较少,干熄焦处理量100 t/h,干湿焦炭挥发分相差0.5%,析出的氢气含量为611 m3/h,产生水汽量仅为491 kg/h,即使氢气全部燃烧且水蒸汽全部发生水煤气反应,烧损的焦炭量仅为327 kg/h,占装入焦炭总量的0.327%。况且循环气体中氢气有部分未参加反应,还通过风机后放散排出部分,水煤气反应造成的焦炭烧损低于0.327%,故不是焦炭烧损的主要原因,且不可避免。锅炉或副省煤器漏水造成的水煤气反应属于异常情况,因此也不是造成焦炭烧损的主要原因。 2.2.3炉口吸入空气造成焦炭烧损 预存段压力负压、开启炉盖吸入空气造成预存段焦炭烧损,且预存段焦炭烧损造成循环气体中CO含量升高,最终空气导入量增加,也是碳溶反应的起因,故炉口吸入空气是焦炭烧损的主要原因。 2.2.4空气导入量大造成焦炭烧损 为控制循环气体中可燃成分在控制范围内,必须导入空气。由于空气导入过量,造成焦粉的不完全燃烧,既烧损了焦炭,又增加了循环气体中CO和CO2含量,进一步增加了焦炭烧损量。以干熄焦处理量100 t/h为例,干湿焦炭挥发分相差0.5%,析出的CO为89 m3/h、H2为611 m3/h,使其全部烧掉所需要的氧气量约为350 m3/h,折合空气1 700 m3/h。而在实际生产中,干熄焦空气导入量在5 000~8 000 m3/h,且循环气体中仍含有一定量的CO和H2,对燃烧可燃成分来说,氧含量过剩,造成了焦粉的燃烧和碳溶反应的发生。因此,空气导入量大是造成焦炭烧损的最主要原因。 3 干熄焦烧损的预防措施 (1)尽量减少炉口空气的导入。在干熄焦生产中,预存段压力设置波动在-20 Pa的微负压,循环气体不外逸即可,尽量降低炉盖关闭过程中的空气吸入。同时,精确计算各设备动作时间,精准设定设备间的联锁关系,尽量减少炉盖开启时间,减少烧损。 (2)科学计算空气导入量,控制一次除尘烧焦粉。过量空气导入,在一次除尘烧焦粉,产物CO2在干熄炉冷却段又造成碳溶反应,因此研究检测分析循环气体组分,建立空气导入燃烧的数学模型,科学计算空气导入量,精确控制操作参数,降低焦炭烧损。 (3)加强工艺操作控制,杜绝异常烧损。无论负压段泄漏还是锅炉、副省煤器等漏水,都可通过循环气体成分变化发现异常,只要加强工艺操作与巡检,就能及时发现并处理问题,杜绝干熄焦的异常烧损。 4 干熄焦烧损率的测量 4.1► 焦炭产量或煤耗 配比、结焦时间基本不变的一段时间内,用实际焦炭产量对比或煤耗对比可直观得出焦炭烧损率。 4.2► 产汽率或热平衡 产汽率也是直观反映焦炭烧损率的指标。干熄焦是回收红焦显热的过程,红焦显热是一定的,根据焦炭温度可以计算出正常情况下的产汽率,若实际高于此产汽率应该是焦炭烧损造成的,即产汽率越高,焦炭烧损率越大。 4.3► 碳平衡 干法熄焦在开工时氮气置换后,循环气体中CO、CO2含量很低,可忽略不计,循环气体中碳的增加可看作都来自于焦炭。循环气体中各组分相对稳定的情况下,计算风机后放散气中的碳含量估算烧损的焦炭,实际中因排焦和装焦泄漏,实际的焦炭损失要大于此估算。 4.4► 硫平衡 随着环保要求的不断提高,干熄焦排气中SO2含量也被重视。由于氮气中不含硫,循环气体中SO2主要来自于析出的挥发气中H2S和焦炭的烧损,在结焦末期H2S含量很低,可看作都是焦炭中的硫燃烧产生,根据排出的SO2总量可推断干熄焦的烧损率。 5 结语 干熄焦焦炭烧损是一个复杂的过程,究其主要原因是导入空气量偏大,从原理及操作控制方面研究降低焦炭烧损率,减少碳损失,可提高干熄焦的经济性。 免责声明 |

- 上一篇:焦化剩余氨水量和浓氨水量计算方法

- 下一篇:干熄焦环境除尘器爆炸原因与对策