昆钢2500m³高炉开炉快速达产实践

时间:2023-03-16 06:15 来源:武钢集团昆明钢铁股份有 作者:余祥顺 点击:次

摘 要 介绍了昆钢2 500 m3高炉开炉快速达产的情况。主要通过制定科学合理的开炉方案,选择合理的送风制度,精心操作,对不清理炉缸开炉,尝试铁口埋氧枪操作,开炉 3天利用系数达到2.65t/m³·d,实现了开炉快速达产。 关键词 高炉 停炉 开炉 达产 1 前言 昆钢2 500 m3高炉于2021年1月28日进行空料线降料面停炉,实施内衬喷涂造衬修复工作,并于2021年2月5日13:26点火复产,2月8日高炉日产生铁6 620.41 t,利用系数达到2.65 t/m³·d,实现了顺利开炉。 2 开炉方案 2.1 开炉原燃料及设备调试确认工作 (1)原燃料质量和数量满足高炉装料和开炉要求,高炉供料系统、上料主皮带、炉顶装料系统联合并连续试车达到使用要求,槽下所有称量斗校准。高炉鼓风机及供风管道满足供风条件,鼓风机试车72 h以上;(2)高炉、热风炉冷却系统通水水量、水压、水质达到要求,水泵房设备连续运行工作正常。耐压气密性试验符合要求,确认所有阀门运行正常可靠,热风炉烧炉正常,柴油备足;(3)高炉炉前渣铁沟、摆动流嘴及应急临时渣铁沟制作好,管氧通畅。高炉炉前各系统设备运转正常,性能稳定可靠,具备出渣铁条件;(4)铸铁机、倾翻卷扬机、铁水运输机车正常,机车配备就位。铁路运输线路通畅,道岔动作可靠,铁路信号准确无误;(5)渣处理系统运行正常,循环水泵组运转平稳,水池和管道无泄漏,干渣坑喷水正常,水渣运输皮带联动可靠;(6)煤气处理系统检修完成,调试合格,经试压后无泄漏,所有阀门运行正常,调压阀组运转自如,控制可靠,准确无误,煤气管网具备引煤气条件;(7)高炉各系统的电气自动化设备及监控系统调试完毕并联动试车合格,仪表及各系统计量器具经校验准确无误,正常投入运行,数据完整可靠。 2.2 装料 (1)开炉料参数选择:全炉焦比2.7 t/t,正常料焦比700 kg/t,碱度CaO/SiO2=1.00, 开炉料配比:烧结矿65.00 %+球团矿20.00 %+南非块矿15.00 % 批重:矿批重:36 000 kg,焦批重:15 600 kg (2)装料情况和顺序。装入总焦量为:1 180.3 t,理论铁量为:433.2 t,全炉总焦比为:1 180.3/433.2=2.72 t/t;全炉炉渣碱度为CaO/SiO2=0.85倍;渣铁比为530.46 kg/t。高炉各部位填装物料计划情况见表1。

表1 昆钢2 500 m3高炉装料情况

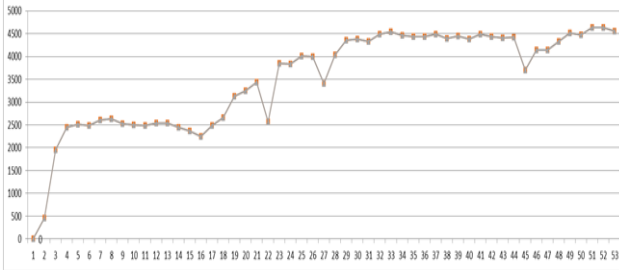

① 净焦:30批计468 t ② 空焦29批(白云石2 800 kg/批) 23批空焦直接入炉 2×(1批正料+2批空焦) 2×(1批正料+1批空焦) 19批正料(带硅石1 100 Kg/批) 净焦布料矩阵:1~10批C5444,11~20批C6454,21~24批C726353,25~30批C72635343;空焦布料矩阵:C72635343 N6252;正常料布料矩阵:C7262524232 O726252。装料到6 m料线时停止装料,等待点火送风。 3 开炉操作 3.1送风操作 本次高炉开炉初期开风口16个(占到全风口的53 %)送风,所堵风口为3#、5#、7#、9#、11#、14#、16#、18#、20#、22#、24#、25#、27#、29#,进风面积为0.1809 m2。不送风的风口用硬泥堵死,不允许送风后自动吹开。热风炉提前烧炉,确保送风时风温大于700 ℃。高炉开炉初期控压差操作,控制风量与风压对应关系,入炉风量2 500~3 000 m3/min。点火后,风口全部燃烧正常,炉顶料线松动,即可按计划上料,并根据料柱透气性变化情况,逐步增加入炉风量。2月5日13:26开始送风,入炉风量1 500 m3/min。点火后。除堵风口外其余全亮,14:03开始累加风量,15:06料动正常,16:16开始正常下料。,19:46煤气取样经化验合格具备并人管网条件开始引煤气,2月6日2:40第1次出铁正常后,逐步捅开风口,增加工作风口数,冶炼进程逐步推进,炉况顺行,风量恢复顺利(图1)。2月7日0:00高炉开始喷煤, 14:00开始富氧。

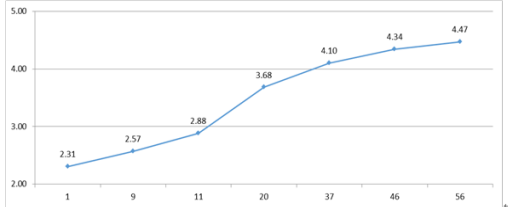

图1 昆钢2 500 m3高炉开炉风量变化情况 3.2出铁操作 高炉开炉的成败关键在于第一次铁出铁时间和铁量的把控。如果第一次铁炉温合适,渣铁流动性良好,出铁量合适,第一次铁水直接过砂口,炉前作业清理量少,为后期正常恢复创造了良好的条件,开炉将非常顺利;如果第一次炉温过高或过低,渣铁量少,渣铁流动性不好,炉前清理量大,炉缸内生成铁量多,影响后期的恢复达产。为此,本次开炉小组对渣铁生成机理及出铁时间进行了大量的论证,形成了比较合理的渣铁生成理论和出铁时间的计算方法,主要有以下几点共识:①一定要区别中修和大修开炉的出铁时间。②开炉和正常生产时炉缸渣铁量生成有所区别,正常生产时,炉料软化、熔融、滴落及渣铁生成是一个连续的过程;而开炉时炉缸渣铁生成量是一个不连续的过程,炉缸从无渣铁到逐步生成渣铁,一定要考虑炉腹部位滴落的渣铁。因此,在生成铁量的计算中一定要考虑在炉腹部位滴落过程的渣铁。③出铁时间要根据送风后累计风量、上料批数及生成相结合来综合判断生成的渣铁量。 高炉送风点火前先将三个铁口钻开,在1#、3#铁口埋设氧枪,2#铁口喷吹。本次开炉第一次开铁口时间长,在送风20 h后0:40开铁口,铁口开到3.3 m,不见渣铁流出,用氧气管烧,耗用大量氧气管用时2 h,2:40出第一次铁,铁口打开后,渣铁流量难控制,堵口重开,出铁过程中卡焦。第一次出铁铁水温度1 469 ℃,[Si] 4. 63 %,[S]0. 018 %,碱度0.95,第一次渣铁温度充足、流动性良好,2:40堵口,出铁量234 t。 4 快速达产的因素 4.1送风面积合理 昆钢2 500 m3高炉开炉开风口总数为53 %左右,堵风口的目的是送风初期风量小,一是保证合理的鼓风动能有利于吹透中心,二是遇有悬料及设备故障减风时间长时,多堵风口可保证一定的风速,有利于炉况的恢复。 4.2 设备试车检查到位 高炉供料系统、上料主皮带、炉顶装料等系统联合并连续试车达到使用要求,开炉后设备未出故障,为开炉快速达产提供了有力保障。 4.3 快速降[Si] 开炉初期降[Si]快,在保证炉缸热量积累的基础上,快速平稳地把铁水中的[ Si]降低,不仅可以加快炉况恢复进程,还有利于降低焦比。开炉方案计划焦炭负荷总体呈现平稳而快速的降低过程。生铁和炉渣成分见表2、焦炭负荷见图2。 表2 生铁和炉渣成分

图2 昆钢2 500 m3高炉开炉焦炭负荷变化(横坐标:时间.h;纵坐标:焦负荷.倍) 5 结论 (1) 昆钢2 500 m3高炉本次开炉计划制定周密,炉料结构合理、各项开炉参数选定适宜、配料计算正确,为高炉快速恢复达产奠定了良好的基础。 (2) 昆钢2 500 m3高炉装料制度制定合理,从而使送风后两股气流分布合理,保证了开炉进程的顺利快速。铁口埋氧枪加热炉缸使铁口和风口贯通保证了高温煤气流引入炉缸,从而使生成的渣铁顺利落入炉缸从铁口排出奠定基础,最终实现高炉安全、高效开炉和快速达产。 (3) 送风后加风幅度控制合适,开炉第一次铁[ Si]4.63 %,铁水温度1 469 ℃,炉温充足,后期降[ Si]速度快,都为快速达产提供了有力的保证。

参考文献 [1]周传典,高炉炼铁生产技术手册[M].北京:冶金工业出版社,2012:112. [2]黄雅彬,包钢3号高炉3开炉快速达产实践[J].炼铁,2018,37(2):27,

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||