-

疫情、停工令、限电令、环保限产,近几年的钢铁企业可谓命运多舛,生存艰难,不少企业被迫选择停炉、焖炉、提前大中修或者异地迁移。对于高炉操作者特别是年青一代的操作者来说,本来可能是难得一见的高炉开停炉、焖炉、砌炉操作,现在已经成为必须要熟知或了解的基本技能,笔者同样也面临着相同的境遇,为此,将实际工作中的一些感悟体会和学习查阅到的一些相关知识拿出来共享,以便共同进步或供需要的时侯查阅。 炉底找平是高炉砌筑(炉底)耐火砖衬前的一项重要工序,对之后的炉底砌筑质量及炉底寿命有很大的影响。 1 对炉底找平层材料的质量要求及常用材料

炉底找平层所用的材料应能满足下列要求: (1)较高的耐火度以能承受高温高热侵蚀。 (2)良好的导热性能,便于将炉底热量快速导出,降低炉底温度。 (3)较好的可塑性,便于施工。 (4)具有较高的抗压强度,以承受高炉上方巨大的压力。 (5)便于找平,便于施工,以满足炉底砌筑要求。 现代高炉炉底,通过水冷管→找平层→炉底砌砖(高铝砖或碳砖)将炉底热量迅速传出,保证炉基炉缸寿命,因此,这几层材料之间,应保证严密结合,绝不允许出现间隙而导致“间隙隔热,从而加速炉基炉底的侵蚀。 传统的炉底找平层一般釆用炭素捣打料捣打成型,其优点是具有良好的导热导电性能,较高的耐火度和良好的可塑性。缺点是施工质量不稳定,如材料的密实度、捣料间的气泡、捣打后的耐压强度等受外界因素及操作水平的影响波动较大;其次是施工效率低、污染大、消耗高、成本高,且找平效果一般,无法满足现代大型高炉较高的炉底砌筑要求。如碳砖平砌,砌筑过程需辅助炭粉等填充间隙。 早期的小高炉,炉底找平层也有釆用黏土砖或高铝砖结合黏土浇注料和黏土火泥找平的,施工简单,污染低,成本低。 随着现代耐材技术的发展以及现代大型高炉对砌筑质量要求的提高,近年来炉底找平层已逐步釆用高导热的炭化硅浇铸料结合高导热的自流平浇铸料进行施工,其施工效率高,导热性、耐压性、找平效果均能充分满足现代大型高炉的需求,已逐步成为现代高炉找平层的主流施工方案。 2 不同找平层材料的施工要求

2.1 炭素捣打料的施工方法及要求

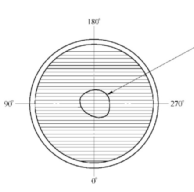

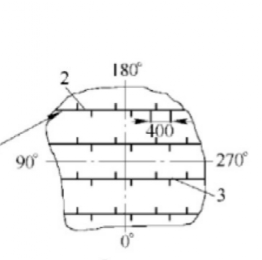

现代高炉,出于长寿的考虑,基本都配置了炉底冷却装置(炉底冷却棒),对于炉底板在炉底冷却棒之上的高炉,进行炭素捣打料找平之前,首先要在炉底板上放出宽度相等的若干行列线(间距800mm左右),将炉底分隔成宽度相等的若干条带(如图1),然后沿线焊接扁钢条(50mm×10mm),扁钢条每隔400mm的距离左右交替焊接钢立柱或角钢(L50×5)立柱(如图2)。将扁钢带侧贴在钢立柱上端,并用夹具夹紧,然后用水准仪监控调整扁钢带上面的标高,使其达到找平层的设计标高后点焊固定。复验确认合格后再满焊扁钢带。扁钢带表面应事先刨平,焊接的扁钢带标高误差不能超过±2mm。

图1:将炉底分成若干条带

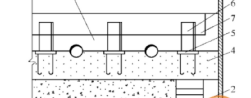

图2:设立钢立柱或角钢立柱 对于炉底板设置在炉底冷却棒之下或未设置炉底板的高炉,应在浇铸炉底冷却棒中心线以下的浇注料的同时,按预先确定的角钢立柱位置设置预埋件埋入浇注料内,作为焊接角钢立柱的基座(如图3所示),然后,再按上述方法焊设扁钢隔板。

图3:扁钢立柱焊接在预埋件上 炭素捣打料的捣打要隔行分层捣打。通常以体积密度或压缩比作为捣实密度的标准。铺设炭素捣打料时,应先将炉底表面清扫干净,裸露的冷却棒表面应除去锈污,再涂刷一层脱水焦油,铺料时控制松铺厚度为100 ~ 150mm ,用木刮板将料面刮平,先用捣固锤沿两侧扁钢带捣打密实,再用振动平板夯往返振捣3 ~4遍,直到压缩比达到规定值后再接着进行上一层的铺料和捣打(一般大面积施工前,先试捣确定捣打遍数与体积密度或压缩比,再进行控制施工)。一层捣打结束合格后再进行上一层的铺设和捣打,捣打最上面一层的炭素捣打料要比标高高出5mm左右以便刮平。刮平时以扁钢为导面逐条找平。 炭素捣打料的捣打质量标准主要是捣实密度及表面平整度,前者是用体积密度或压缩比来衡量的,后者借助靠尺、水平尺和水准仪进行检测,表面平整度是用3m长的钢靠尺进行检査。靠尺与炭捣层表面的间隙不得大于2mm。用水准仪测量各点的相对标高差,应小于5mm。 炭素捣打料也可热捣,热捣时用炒盘或加热箱把炭素捣打料加热,但时间不宜过长,捣打料捣打时料温控制在90-100℃,不能低于70℃。冷捣炭素捣打料的料温应比结合剂软化点温度高出10℃左右为好。

2.2 黏土砖(高铝砖)结合黏土浇注料和黏土火泥的施工方法及要求

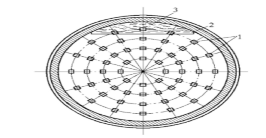

早期的中小型高炉也有采用在黏土砖或高铝砖砌筑的炉底地基表面,以黏土质浇注料或黏土火泥——水泥泥料抹灰找平的。抹灰前,先将地基清扫冲洗干净,然后每隔500 ~ 1000mm均匀设置与炉底抹灰成分相同的预制块(60mm ×60mm×30mm)作为测量基点(如图四),预制块下面铺上泥料,并用水准仪逐块找平,使其顶面与抹灰层的表面一致。当衬垫泥料硬化后,在预制块上搁置2m长木靠尺逐段抹灰与找平。待其初凝后再进行第二次找平。找平系用2m长钢轨或三角形金属刮板进行。与此同时,用水准仪测量整个抹灰面的水平。找平后的水平误差为每2m长不得超过3mm。

图4 炉底设置预制块及抹灰找平

3 高导热炭化硅浇铸料结合自流平浇铸料找平

炉底浇注找平施工主要分三步进行,即炉底焊接钢槽、炉底浇注、炉底找平。 炉底钢槽焊接与上述炭素捣打料的扁钢焊接大同小异,这里不再详述。 浇铸过程包括高导热炭化硅浇铸料的浇铸及高导热自流平浇铸料的浇铸,两种材料泵送浇注过程,对材料的自身性能、施工性能、以及施工过程的要求各不相同。高导热炭化硅浇注料作为炉底基础面浇注,要求浇注体表面最大程度的粗糙,以增大与下一层浇注料结合面积;要求材料干燥收缩率不大于0.1%、材料内水含量不高于1%、流动值大于400mm;该层浇注厚度为130mm左右;施工过程严格控制材料集中裂纹,将局部小裂纹宽度控制在0.1mm以内;养护时间为6h左右;高导热自流平浇注料,浇注厚度为30mm左右;要求该材料最大粒径不大于0.5mm,初始流动值大于400mm,材料内含水量不高于1%,收缩率不大于0.05%;材料硬化时间控制在3h(便于找平施工),养护时间12h左右;两层浇注料浇注完毕后,其水平面达到指定水平面,便于找平施工;材料表面强度不低于5MPa,便于砌筑过程中找平层表面不变形。 炉底找平过程,待局部钢槽内高导热自流平浇注料泵送完毕,开始进行人工找平,得益于材料超高的流动特点,因此只需简单设备辅助即可找平,大致步骤如下: 1)以钢槽水平面为基准面,采用大型钢尺摊平材料,摊平过程,钢尺微弱振动,及时排出材料内气泡,由于上层浇注体较薄且材料硬化速度较慢,因此施工过程有充足时间保证材料密实和平整; 2)浇注过程,控制材料表面颗粒凸出,整体平整度要求±0.5mm,因此最大颗粒料不超过0.5mm,局部不平整处及时处理; 3)材料找平完毕后,表面铺设薄膜,减少水分挥发过程中材料的收缩,材料常温养护12h,除去薄膜; 4)材料硬化后,表面强度已达到5MPa以上,此时,采用小型抛光机,对局部颗粒凸出的地方抛光处理,进一步对浇注面微处理,达到最终的平整效果。 小结:本文只是个人对于炉底找平层施工的一个学习认知过程,不作为高炉炉底找平施工的标准或规范,同行们在进行炉底找平施工时,应以本厂或本高炉具体的施工要求为标准,保证施工质量,规范操作。

(责任编辑:zgltw)